Pistolety do linii automatycznych

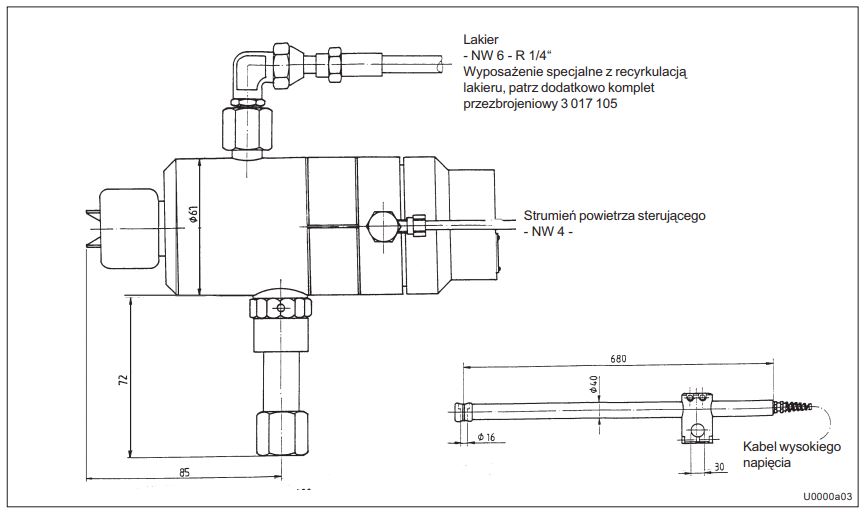

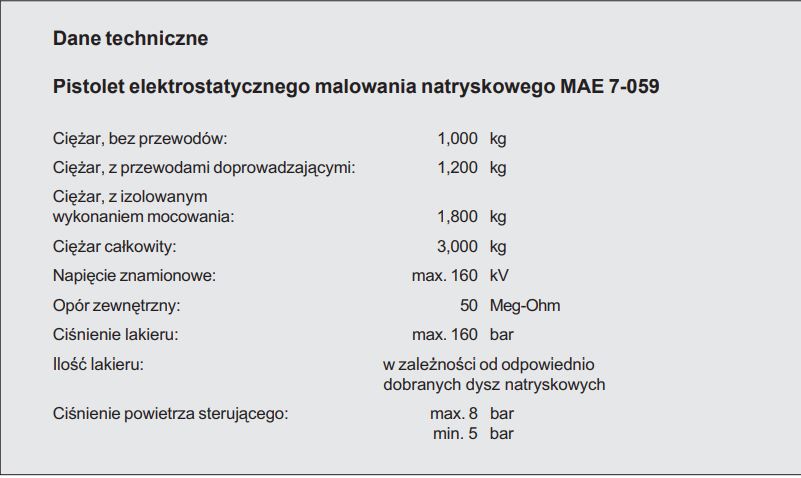

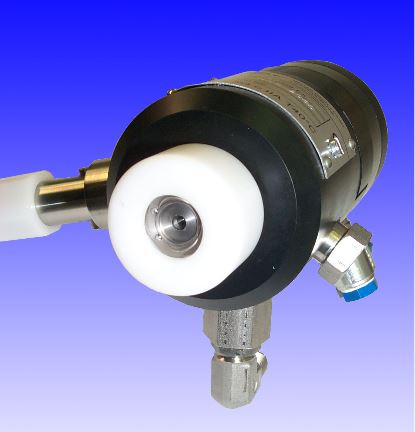

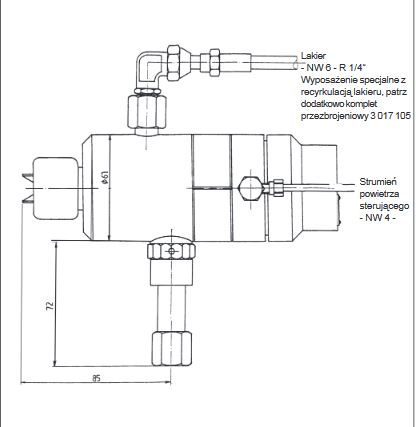

Elektrostatyczny pistolet do linii automatycznych Airless MAE 7-059

Pistolet-Airless MAE 7-059

System elektrostatycznego malowania natryskowego.

System natryskowy działa w następujący sposób.

Znajdujący się pod wysokim ciśnieniem lakier zostaje wyrzucony poprzez dyszę a jednocześnie, przed opuszczeniem dyszy zostaje naładowany ładunkiem elektrycznym (maks. 160 kV) na elektrodzie igłowej. Ilość wymaganego przez użytkownika lakieru oraz jego właściwości są określane za pomocą regulowanych wielkości dysz. Aby dostosować system do różnorodnych zadań lakierniczych użytkownik posiada do wyboru dysze płasko – strumieniowe oraz około -strumieniowe.

Szczególne cechy elektrostatycznego pistoletu natryskowego Airless MAE 7-059:

- Uruchamianie zaworu lakieru na pomocą pneumatycznego tłoczka sterującego

- Wyciągany do przodu zawór lakieru

- Dzięki mikroprocesorowi sterującego pracą pistoletu, krótkie czasy załączania w przypadku przerw w pracy

- Dodatkowe przyłącze dla recyrkulacji lakieru

- Dostosowany do montażu na izolowanej konstrukcji.

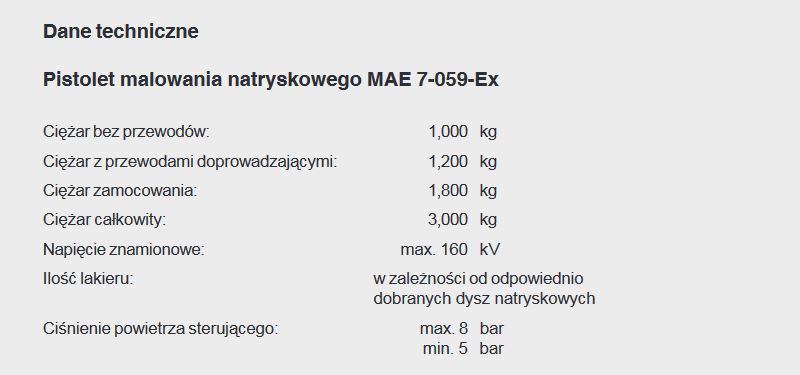

Elektrostatyczny pistolet do linii automatycznych Airless MAE7-059 w wersji Ex

Elektrostatyczny pistolet do linii automatycznych Airless MAE7-059 w wersji Ex

Pistolet-Airless MAE 7-059-Ex

System natryskowy w wersji przeciwwybuchowej wg przepisów ATEX dla strefy 2

System malowania natryskowego Airless Model MAE 7-059-Ex, przeznaczony dla produkcji przemysłowej.

W tym systemie natryskowym, materiał lakierniczy będący pod wysokim ciśnieniem, przechodząc przez dyszę ulega rozpyleniu. Ilość wymaganego przez użytkownika lakieru oraz jego właściwości są określane za pomocą regulowanych wielkości dysz. Aby dostosować system do różnorodnych zadań lakierniczych użytkownik posiada do wyboru dysze płasko – strumieniowe oraz okrągłe.

Szczególne cechy pistoletu natryskowego Airless MAE 7-059-Ex:

- uruchamianie zaworu lakieru na pomocą pneumatycznego tłoczka sterującego

- wyciągany do przodu zawór lakieru

- dzięki mikroprocesorowi sterującego pracą pistoletu, krótkie czasy załączania w przypadku przerw w pracy

- dodatkowe przyłącze dla recyrkulacji lakieru

- dopuszczony do stosowania w strefach zagrożonych wybuchem – strefa 2

Elektrostatyczny pistolet natryskowy HR Center Bell z osłoną dzwonu

HR Center Bell z osłoną dzwonu

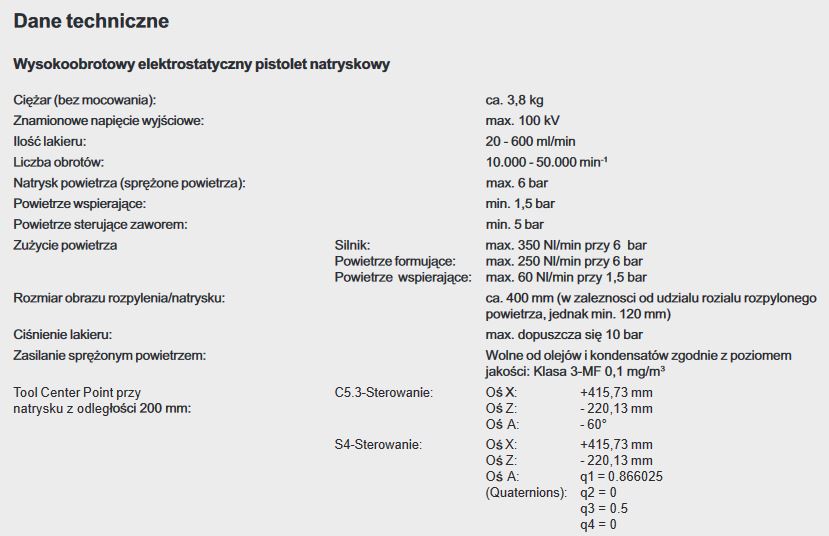

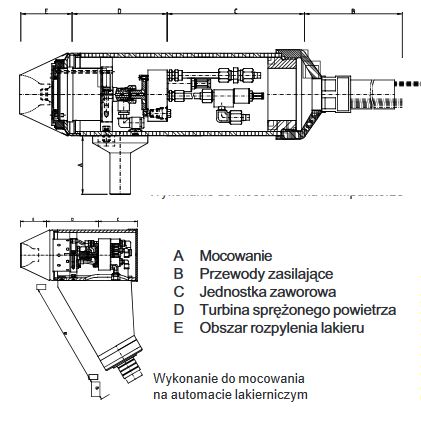

Wysokoobrotowy elektrostatyczny pistolet natryskowy

HR Center Bell dla automatów z wewnętrznym prowadzeniem przewodów

HR Center Bell dla automatów z wewnętrznym prowadzeniem przewodów

Wysokoobrotowy system natryskowy HR Center Bell ze stykowym ładowaniem ładunkiem elektrycznym jest napędzany sprężonym powietrzem. Wyposażony jest w bardzo szybko obracający się dzwon natryskowy – podczas aplikacji maks. 50.000 min-1 . Podłączony jest do wysokiego napięcia. Obok takich zalet jak niewielki ciężar i kompaktowa konstrukcja, ułatwiająca konserwację, system posiada wszelkie właściwości, wyróżniające nowoczesny system natryskowy.

Regulowane obiegi płukania dla płukania wewnętrznego, zawory szybkiego płukania umożliwiające zmianę lakieru w ciągu 5 sekund oraz regulacja obrotów do maks. 50.000 min-1. Wybór w zależności od zastosowania, określonych pistoletów umożliwia pracę z lakierami rozpuszczalnikowymi, lakierami 2-komponentowymi oraz lakierami wodnymi.

Łatwe do czyszczenia mocowanie pistoletów umożliwia ich montaż na manipulatorach, automatach lakierniczych z zewnętrznym bądź wewnętrznym ułożeniem przewodów zasilających.

Cechy

- Dokładna regulacja liczby obrotów optymalizuje grubość powłok lakierniczych, ilość lakieru oraz dyspozycyjność linii

- Stożkowa konstrukcja zapobiega problemom związanym z wymianą dzwonu

- Dodatkowy zawór do płukania umożliwia uzyskanie najkrótszych czasów zmiany lakierów

- Prawidłowe ustawienie strumienia lakieru zwiększa stopień skuteczności lakierowania i jakości powłoki lakierniczej

- Szybki system montażu umożliwia minimalizację przestojów linii przy wymianie turbinki

Konstrukcja

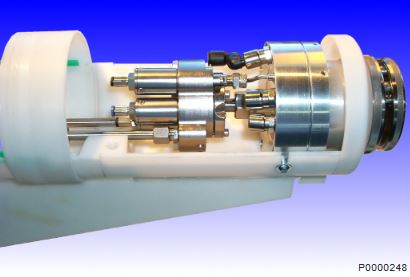

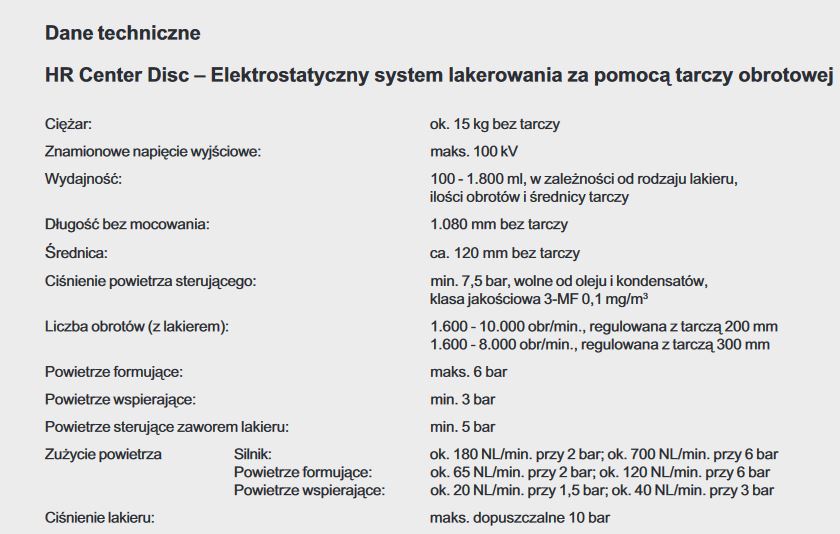

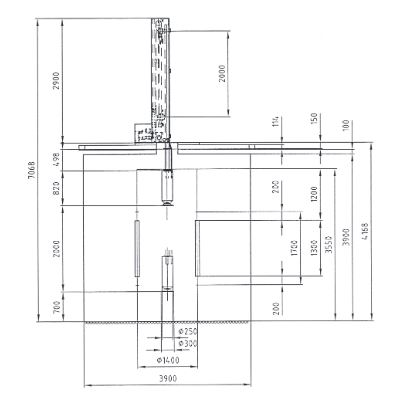

Elektrostatyczna tarcza obrotowa HR Center Disc

Elektrostatyczny system lakierowania za pomocą tarczy obrotowej

Wysokoobrotowy system natryskowy HR Center Disc ze stykowym ładowaniem ładunkiem elektrycznym jest napędzany sprężonym powietrzem. Zasadniczym elementem urządzenia jest tarcza rozpylająca, podłączona do wysokiego napięcia i obracająca się bardzo szybko podczas aplikacji (do 10.000 obr/min).

Lakier doprowadza się centralnie do tarczy znajdującej się w ruchu, po czym już samo oddziaływanie pola elektrycznego powoduje, iż lakier zostaje ściągnięty z ostrej krawędzi tarczy i dokładnie rozpylony.

Zastosowanie HR Center Disc jako integralnej części wyposażenia kabiny lub linii lakierniczej pozwala otrzymać przy zastosowaniu elektrostatyki równomierną grubość powłoki lakierniczej na malowanych elementach. Dzięki dokładnemu rozpyleniu materiału lakierniczego znacznie redukuje się jego straty oraz wielkość przetrysku. Stopień rozpylenia lakieru jest dopasowywany do rodzaju lakierowanego przedmiotu poprzez szybkość obracającej się tarczy. Zużycie materiału uzależnione jest od jego rozpylenia w stanie suchym lub mokrym oraz od odległości od lakierowanego przedmiotu. Przedmioty lakierowane muszą być podatne na elektrostatykę. Oprócz małego ciężaru i kompaktowej budowy pozwalającej na łatwą konserwację, HR Center Disc posiada wszystkie zalety nowoczesnego systemu natryskowego: jednostkę zmiany lakieru z maks. 4 zaworami wliczając zawór rozpuszczalnika, zawory szybkiego płukania w celu zmiany farby w czasie poniżej 10 sekund i regulację obrotów do maks. 10.000 obr./min.

Przy lakierach 2-komponentowych istnieje możliwość mieszania składników A i B poprzez mieszalnik statyczny, umieszczony bezpośrednio za jednostką zmiany lakieru, przez co straty lakieru są minimalne. Szeroki wybór tarcz obrotowych, których średnica i geometria jest dostosowywana do indywidualnych potrzeb użytkownika, pozwala na zastosowanie lakierów rozpuszczalnikowych, 2-komponentowych oraz wodnych.

Cechy

- Dokładna regulacja liczby obrotów optymalizuje grubość powłok lakierniczych, ilość lakieru oraz dyspozycyjność linii.

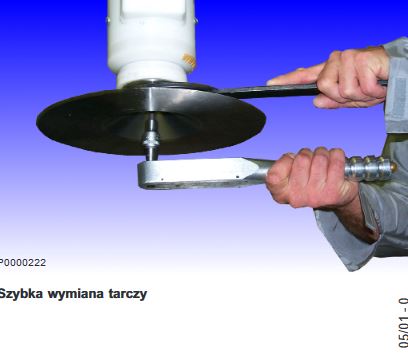

- Krótkie czasy konserwacji wzgl. wymiany tarczy – dzięki kompaktowej budowie zapewniają pełną dyspozycyjność linii.

- Manipulator sufitowy, zaprojektowany dla HR Center Disc, minimalizuje zabrudzenia powstałe podczas lakierowania i ułatwia czyszczenie.

- Jednostka zmiany lakieru z zaworami szybkiego płukania i krótkimi odcinkami płukania, umożliwia uzyskanie jak najkrótszych czasów zmiany lakieru.

- Stożkowa, kompaktowa konstrukcja ułatwia sprawną wymianę tarczy i szybką konserwację urządzenia

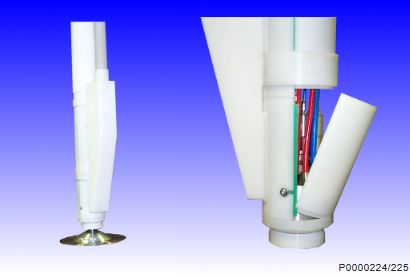

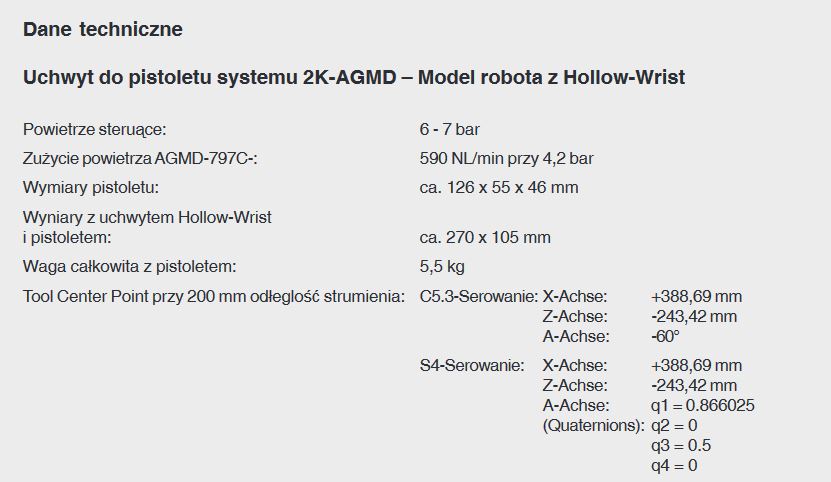

Uchwyt do pistoletu 2K-AGMD dla robota Hollow-Wrist ze zintegrowanym mieszalnikiem statycznym

Model robota Hollow-Wrist z zintegrowanym mieszalnikiem statycznym

Obszar stosowania

System lakierniczy 2K-AGMD nadaje się do wszystkich lakierów, które przed zużyciem składają się z dwóch osobnych komponentów, lakieru podstawowego A

i utwardzacza B. Komponenty te są mieszane ze sobą zgodnie z wcześniej zadanymi proporcjami a następnie ulegają reakcji chemicznej. System ten nadaje się również do malowania lakierami jedno-komponentowymi, wtedy mieszalnik statyczny nie jest potrzebny.

Obszar typowego zastosowania

– Elementy z drewna lub sztucznego tworzywa, maszyny, urządzenia o dużych gabarytach, kontenery, przemysł lotniczy, przemysł chemiczny.

– Stosuje się wszędzie tam, gdzie wymagana jest odporność na działanie i obciążenia mechaniczne, chemiczne, klimatyczne,

– w celu zapewnienia wysokiej jakości powłoki lakierniczej, jednocześnie przy zachowaniu dużej elastyczności,

– do nakładania lakierów z małą zawartością środków rozpuszczalnikowych,

– w przypadku zastosowania szybko utwardzających się lakierów w temperaturze pokojowej, w procesach gdzie wymaga się dużej odporności powłoki lakierniczej między składowaniem a dalszą obróbką.

Bezpieczeństwo aplikacji

Komponenty A i B są mieszane zaraz przed zaworem lakierniczym w mieszalniku schowanym w uchwycie. System miesza na bieżąco lakier w małych ilościach – dlatego podczas płukania straty lakieru prawie nie występują. Mieszanka lakiernicza ma bardzo wysoką jakość, ponieważ brak długich przewodów lakierniczych pomiędzy mieszalnikiem a pistoletem.

Właściwości:

Właściwości:

- Pistolet w systemie 2K-AGMD z zastosowaniem robota z Hollow-Wrist z zintegrowanym mieszalnikiem statycznym – miesza materiał tylko w momencie jego bezpośredniego zużycia.

- W połączeniu z elektronicznym mieszalnikiem 2K błędy w procesie mieszania są wykluczone.

- Poprzez precyzyjne wykorzystanie materiału nie ma strat z tytułu odpadów.

- Ekstremalnie krótki czas lakierowania obniża koszty produkcji.

- Minimalne zużycie środków rozpuszczalnikowych i lakieru obniża wartości emisji, redukuje straty i koszty utylizacji.

- Zastosowanie do lakierów o krótkim czasie żywotności mieszanki.

Przyjazny dla użytkownika

- Powietrze rozpylające i osłonowe niezależnie regulowane

- Krótki i nastawny cykl zmiany lakieru i płukania.

- Osobne zawory dla lakieru podstawowego i utwardzacza.

- Ekstremalnie krótki czas przygotowania mieszanki lakieru.

- Prosta i szybka w obsłudze wymiana modułu pistoletu.

- Sterowanie modułem pistoletu i zaworami farby w uchwycie poprzez sterowanie robotem.

Pistolety do ręcznego lakierowania hydrodynamicznego

AirCombi OPTIMA 2002.

Ręczny system lakierowania.

Ręczny pistolet natryskowy AirCombi – to pistolet typu Airless ze wsparciem powietrza i pneumatycznym załączaniem iglicy – nadaje się szczególnie do nanoszenia 1 i 2-komponentowych lakierów rozpuszczalnikowych i wodnych w szeroko pojętym przemyśle drzewnym i metalowym.

Charakterystyka

- Pneumatyczny układ załączania iglicy (chroniony patentem), sprawiający, że spust pistoletu uruchamia się bardzo lekko – zapobiega zmęczeniu dłoni.

- Wszystkie części doprowadzające lakier do dyszy są wykonane z nierdzewnej stali, przez co pistolet nadaje się idealnie do agresywnych lakierów wodnych.

- Specjalny zestaw do szybkiej wymiany dyszy.

- Niezależna regulacja płaskiego i okrągłego strumienia lakieru.

- Przewód doprowadzający lakier wyposażony w filtr wymienny.

- Obrotowe przeguby przy pistolecie na przewodach doprowadzających lakier i powietrze – ułatwiają operowanie pistoletem.

- Optymalnie dobrany środek ciężkości.

- Niskie zużycie materiału lakierniczego dzięki optymalnemu dopasowaniu strumienia lakieru.

- Równomiernie miękki strumień natryskiwanego lakieru, z dokładnym rozpyleniem krawędziowym.

- Iglica, dysza i cały odcinek przepływu lakieru – wykonane z nierdzewnej stali.

Dostępne rodzaje dysz

Kąt rozpylania: 20° – 30° – 40° – 50° – 60° (inne specjalne wielkości kąta od 10° do 140°)

Średnice dysz: 0,18 – 0,23 – 0,28 – 0,33 – 0,38 – 0,43 mm (inne specjalne rozmiary od 0,13 do 1,55 mm)

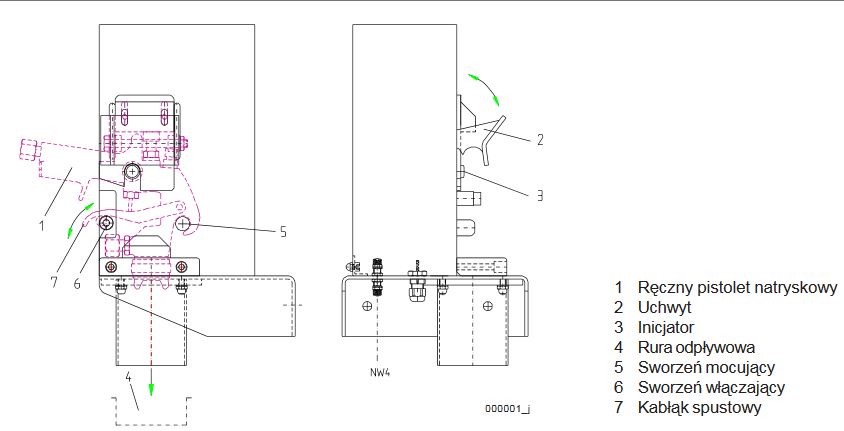

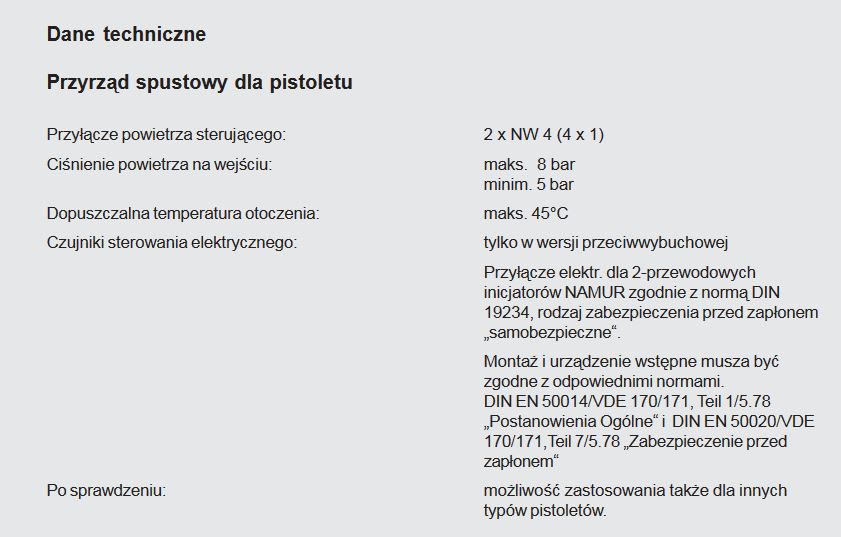

Przyrząd spustowy do odciągania lakieru z pistoletów ręcznych.

Urządzenie pozycjonujące przy ręcznych systemach lakierowania.

Przyrząd spustowy do pistoletu to przyrząd pozycjonujący stosowany w systemach ręcznego lakierowania – szczególnie przydatny podczas płukania lub zmiany farby, jak również podczas przerw w pracy.

Składa się z uchwytu pistoletu, blokady i zamocowań.

Odciągnięty za pomocą tego przyrządu środek płuczący lub materiał lakierniczy jest odprowadzany rurą odpływową do przewidzianego do tego celu pojemnika.

Można zaprogramować, by określony pistolet lakierniczy znajdujący się w układzie był przyporządkowany do danego przyrządu spustowego.

Pompy do ręcznego lakierowania hydrodynamicznego

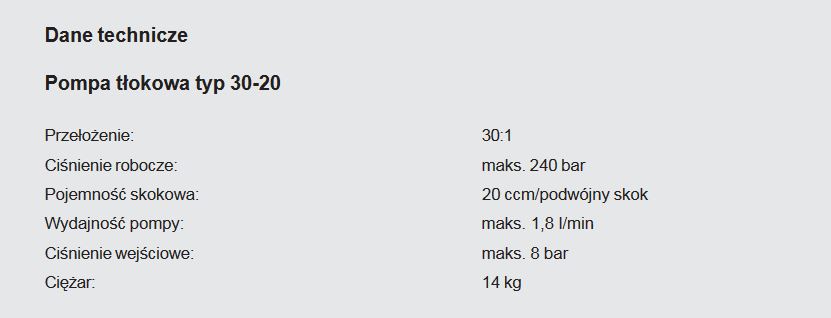

Pompa tłokowa 30-20

Opis funkcji pompy tłokowej typ 30-20

Przy ruchu tłoka w górę, materiał lakierniczy zostaje zassany przez zawór ssący do dolnej części cylindra hydraulicznego, podczas gdy lakier znajdujący się w górnej części cylindra opuszcza pompę pod ciśnieniem przez przyłącze ciśnieniowe. Przy skoku w dół, zassany materiał, któremu ruch wsteczny uniemożliwia zawór ssący, zostaje wepchnięty przez zawór przelewowy do górnej części cylindra i równocześnie wyparty przez przyłącze ciśnieniowe do przewodu lakierniczego. Ilość przekazywanego lakieru jest przy obu suwach taka sama. Modularna konstrukcja pompy sprawia, że można ją skonfigurować w wersji stacjonarnej lub ruchome. Napędzaną pneumatycznie pompę tłokową cechuje duża trwałość, wynikająca z precyzyjnego wykonania, dokładnego montażu oraz z zastosowania wysokiej jakości materiałów. Została zaprojektowana specjalnie do tłoczenia i nanoszenia materiałów lakierniczych (natryskiwanie wzgl. rozpylanie). Jest wykonana ze stali nierdzewnej, przez co może być używana zarówno do lakierów rozpuszczalnikowych, jak i wodnych. Pompa składa się z oscylującego silnika pneumatycznego i części hydraulicznej. Tłok tarczowy serwomotoru jest połączony poprzez tłoczysko i element sprzęgający z tłokiem sterującym części hydraulicznej. Ze stosunku powierzchni tłoka tarczowego i węższego tłoka sterującego wynika przełożenie ciśnieniowe.

Pompa tłokowa 30-50

Opis funkcji pompy tłokowej

Napędzaną pneumatycznie pompę tłokową cechuje duża trwałość, wynikająca z precyzyjnego wykonania, dokładnego montażu oraz z zastosowania wysokiej jakości materiałów. Została zaprojektowana specjalnie do tłoczenia i nanoszenia materiałów lakierniczych (natryskiwanie wzgl. rozpylanie). Jest wykonana ze stali nierdzewnej, przez co może być używana zarówno do lakierów rozpuszczalnikowych, jak i wodnych.

Pompa składa się z oscylującego silnika pneumatycznego i części hydraulicznej. Tłok tarczowy serwomotoru jest połączony poprzez tłoczysko i element sprzęgający z tłokiem sterującym części hydraulicznej.

Ze stosunku powierzchni tłoka tarczowego i węższego tłoka sterującego wynika przełożenie ciśnieniowe. Przy ruchu tłoka w górę, materiał lakierniczy zostaje zassany przez zawór ssący do dolnej części cylindra hydraulicznego, podczas gdy lakier znajdujący się w górnej części cylindra opuszcza pompę pod ciśnieniem przez przyłącze ciśnieniowe.

Przy skoku w dół, zassany materiał, któremu ruch wsteczny uniemożliwia zawór ssący, zostaje wepchnięty przez zawór przelewowy do górnej części cylindra i równocześnie wyparty przez przyłącze ciśnieniowe do przewodu lakierniczego. Ilość przekazywanego lakieru jest przy obu suwach taka sama. Modularna konstrukcja pompy sprawia, że można ją skonfigurować w wersji stacjonarnej lub ruchomej.

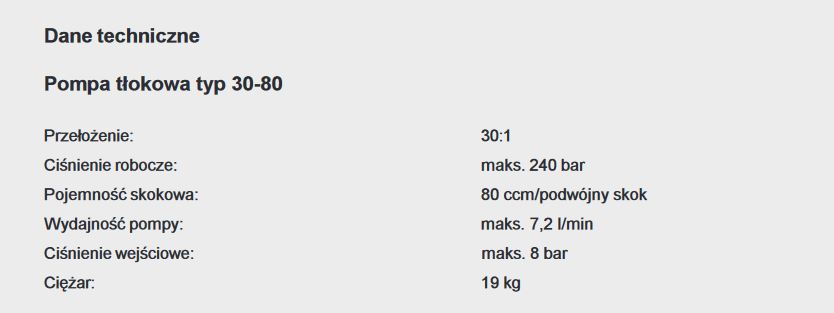

Pompa tłokowa 30-80

Opis funkcji pompy tłokowej

Napędzaną pneumatycznie pompę tłokową cechuje duża trwałość, wynikająca z precyzyjnego wykonania, dokładnego montażu oraz z zastosowania wysokiej jakości materiałów. Została zaprojektowana specjalnie do tłoczenia i nanoszenia materiałów lakierniczych (natryskiwanie wzgl. rozpylanie). Jest wykonana ze stali nierdzewnej, przez co może być używana zarówno do lakierów rozpuszczalnikowych, jak i wodnych. Pompa składa się z oscylującego silnika pneumatycznego i części hydraulicznej. Tłok tarczowy serwomotoru jest połączony poprzez tłoczysko i element sprzęgający z tłokiem sterującym części hydraulicznej. Ze stosunku powierzchni tłoka tarczowego i węższego tłoka sterującego wynika przełożenie ciśnieniowe. Przy ruchu tłoka w górę, materiał lakierniczy zostaje zassany przez zawór ssący do dolnej części cylindra hydraulicznego, podczas gdy lakier znajdujący się w górnej części cylindra opuszcza pompę pod ciśnieniem od przyłącza ciśnieniowego. Przy skoku w dół, zassany materiał, któremu ruch wsteczny uniemożliwia zawór ssący, zostaje wepchnięty przez zawór przelewowy do górnej części cylindra i równocześnie wyparty przez przyłącze ciśnieniowe do przewodu lakierniczego. Ilość przekazywanego lakieru jest przy obu suwach taka sama. Modularna konstrukcja pompy sprawia, że można ją skonfigurować w wersji stacjonarnej lub ruchomej.

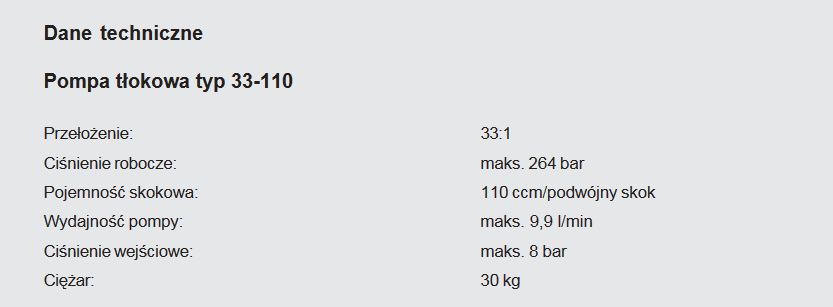

Pompa tłokowa 33-110

Opis funkcji pompy tłokowej

Napędzaną pneumatycznie pompę tłokową cechuje duża trwałość, wynikająca z precyzyjnego wykonania, dokładnego montażu oraz z zastosowania wysokiej jakości materiałów. Została zaprojektowana specjalnie do tłoczenia i nanoszenia materiałów lakierniczych (natryskiwanie wzgl. rozpylanie). Jest wykonana ze stali nierdzewnej, przez co może być używana zarówno do lakierów rozpuszczalnikowych, jak i wodnych. Pompa składa się z oscylującego silnika pneumatycznego i części hydraulicznej. Tłok tarczowy serwomotoru jest połączony poprzez tłoczysko i element sprzęgający z tłokiem sterującym części hydraulicznej. Ze stosunku powierzchni tłoka tarczowego i węższego tłoka sterującego wynika przełożenie ciśnieniowe. Przy ruchu tłoka w górę, materiał lakierniczy zostaje zassany przez zawór ssący do dolnej części cylindra hydraulicznego, podczas gdy lakier znajdujący się w górnej części cylindra opuszcza pompę pod ciśnieniem przez przyłącze ciśnieniowe. Przy skoku w dół, zassany materiał, któremu ruch wsteczny uniemożliwia zawór ssący, zostaje wepchnięty przez zawór przelewowy do górnej części cylindra i równocześnie wyparty przez przyłącze ciśnieniowe do systemu przewodów ciśnieniowych. Ilość przekazywanego lakieru jest przy obu suwach taka sama. Modularna konstrukcja pompy sprawia, że można ją skonfigurować w wersji stacjonarnej lub ruchomej.

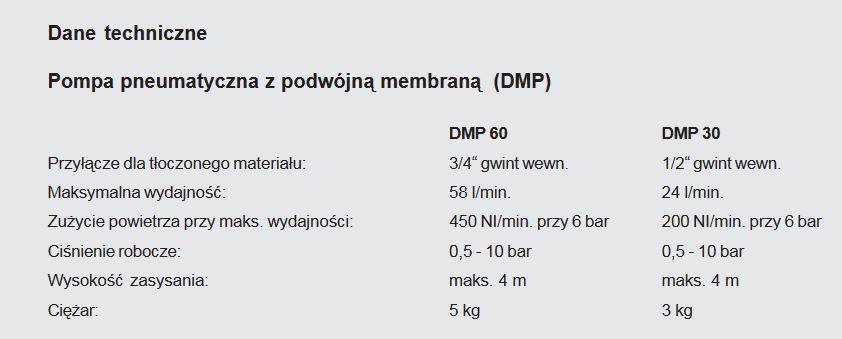

Pompa z podwójną membraną DMP 30 i DMP 60

Pompa z podwójną membraną (DMP) do tłoczenia i podawania materiałów płynnych.

DMP 60 – 1/2“ BSP – 58 l/min.

DMP 30 – 2/8“ BSP – 24 l/min.

Cechy charakterystyczne:

- Prosta wymiana membran i łatwe czyszczenie zaworów

- Regulacja wydajności pompy poprzez wbudowany dławik

Pompa pozwala przetłaczać:

- Ciecze

- Agresywne, rozpuszczalnikowe oraz wodorozcieńczalne materiały do tworzenia powłok lakierniczych i malarskich

Obszary zastosowań

- Zasilanie urządzeń do nanoszenia farb i lakierów, działających na zasadzie natrysku pneumatycznego

- Małe systemy zasilające

- Urządzenia do przelewania i napełniania

- Ogólne wykorzystanie w przemyśle

- W strefach wymagających zabezpieczenia przeciwwybuchowego

Materiały

Obudowa: POM (tworzywo odporne na czynniki chem., term. i mechan.)

Membrany: teflon

Kula zaworu: stal nierdzewna

O-ringi: Viton (specjalny elastomer)

Główny zawór: ceramiczny

Mieszalniki do lakierów wielokomponentowych

Elektroniczne systemy mieszalnikowe firmy REITER

Obecnie wiele dziedzin przemysłu wymaga stosowania lakierów wielo-komponentowych, najczęściej 2 lub 3 składnikowych. Takie lakiery są powszechnie stosowane przy lakierowaniu

drewna, metalu, jak i tworzyw sztucznych.

Mieszanie lakierów możemy przygotowywać za pomocą systemów mechanicznych lub mieszalników elektronicznych. Główną przewagą elektronicznych systemów mieszalnikowych nad mechanicznymi jest redukcja strat lakieru i zużycia środków płuczących oraz zmniejszenie czasu płukania instalacji. Ze względu na czas żywotności mieszanki, nakładanie lakierów wielo-składnikowych stanowi często dość duży problem dla użytkownika. Poza tym jest pracochłonna , chociażby ze względu na konieczność właściwego sporządzania mieszanki lakierniczej i czasochłonna ze względu na konieczność płukania systemu w przypadku zmiany koloru.

Tych kłopotów możemy uniknąć stosując elektroniczne systemy mieszalnikowe firmy REITER.

Systemy te mogą mieszać ze sobą składniki :

– dwu-komponentowe ( lakier stały – utwardzacz )

– trzy-komponentowe ( lakier stały – utwardzacz- rozcieńczalnik )

ustalając przy tym lepkość i możliwość zapamiętywania receptury mieszanki.

W przypadku zmiany lakieru, płukanie następuje na odcinku: mieszalnik- pistolet natryskowy.

Do głównych zalet elektronicznych systemów mieszalnikowych należą:

– kontrola żywotności mieszanki

– kontrola jakości mieszanki

– minimalizacja strat lakieru

– szybka zmiana lakieru

– redukcja zużycia środków płuczących

Na rynku są dostępne obecnie trzy typy mieszalników firmy REITER:

– 2K-UniMix II ECO – do kontrolowania 5 składników

– 2K-UniMix II – do kontrolowania 8 składników ( w opcji 16/24/32)

– 2K-PaintMix – do farb wielo-składnikowych

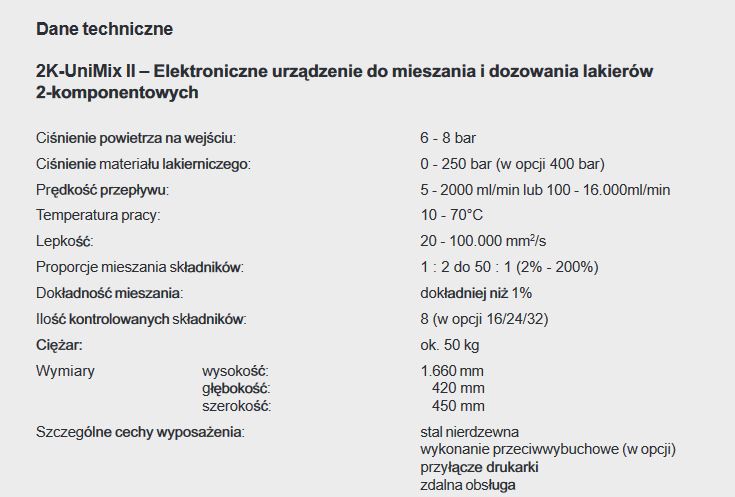

2K-UniMix II

Elektroniczne urządzenie do mieszania i dozowania lakierów 2-komponentowych

Nasze precyzyjne urządzenie elektroniczne 2K-UniMix II to produkt o zaawansowanej technologii, który umożliwia komfortowe, ale jednoczenie proste w obsłudze dozowanie i mieszanie lakierów dwuskładnikowych. Zastosowanie w nim różnych systemów pomiarowych i zaworów pozwala zaprojektować wersję 2K-UniMix II odpowiednio dostosowaną do indywidualnych potrzeb i wymagań użytkownika. System może działać zarówno w niskim, jak i wysokim zakresie ciśnień i pracować na lakierach o zróżnicowanych współczynnikach lepkości oraz w bardzo szerokiej skali ich dozowania: od kilku mililitrów do kilku litrów na minutę.

Oprogramowanie

Urządzenie jest w stanie zapamiętać do 30 receptur, z których każda określa: komponenty A i B, proporcją ich zmieszania oraz czas przydatności mieszanki do użytku. Przy eksploatacji w niskim zakresie ciśnienia mogą być dodatkowo zapamiętane wartości ciśnień dotyczące natryskiwania, płukania i napełniania (w opcji uzupełniający zestaw do sterowania ciśnieniem). Podczas pracy urządzenia system kontroluje ilość przepływu składnika A , uwalniając jednocześnie – poprzez sterowanie zaworem utwardzacza – odpowiednią ilość utwardzacza (składnik B), ściśle wg wcześniej określonej receptury. Sprawdzane jest też przy tym działanie komórek pomiarowych. Jeśli zlecona proporcja mieszania komponentów nie daje się zrealizować wg zadanej receptury, urządzenie automatycznie zatrzymuje dopływ materiału i przekazuje sygnał alarmowy. Aby umożliwić systematyczną kontrolę, 2K-UniMix II zapamiętuje 200 ostatnich informacji o wystąpieniu błędu – z podaniem daty, dokładnego czasu i zużycia wszystkich składników. Przy pomocy dołączonej (w opcji) drukarki można też otrzymywać przejrzyste raporty: alarmowe, jak również te dotyczące zużycia komponentów. Panel sensorowy (Touch-Panel) zapewnia wysoki komfort obsługi, dotychczas praktycznie niedostępny w tym przedziale cenowym. Wybieranie poszczególnych funkcji systemu przy pomocy ikon, umożliwia przyswojenie obsługi całego urządzenia w ciągu zaledwie kilku minut. Nie ma tu żadnych zbędnych guzików czy przycisków, a jedynie przejrzysty wyświetlacz graficzny, przedstawiający każdorazowo niezbędne funkcje dla prostej obsługi urządzenia.

Cechy:

- Prosta obsługa

- Uniwersalne zastosowanie

- Wysoka precyzja

- Pewność zachowania parametrów procesu technologicznego

- Kontrola stanu napełnienia dla 32 pojemników

- Wzorcowanie (kalibracja) dla 32 komponentów

- Automatyczne sterowanie ciśnieniem

- Obliczanie wartości emisji (V.O.C.)

Wyposażenie standardowe

- Sterownik SPS z wyświetlaczem sensorowym

- 30 receptur

- Kontrola stanu napełnienia dla 32 pojemników

- Możliwość podłączenia: zewnętrznego alarmu, odciągu pistoletu natryskowego i wskaźnika gotowości do pracy

- Gotowe wyposażenie dla jednego lakieru zasadniczego, jednego utwardzacza, dwóch rozpuszczalników

- Stojak

- Jednostka pomiarowa lakieru zasadniczego: 10.000 impulsów/litr

- Jednostka pomiarowa utwardzacza: 40.000 impulsów/litr, rozpuszczalnik

Opcje

- W niskim zakresie ciśnień – płukanie układu z użyciem powietrza i rozpuszczalnika

- Jednostka litrażująca

- Automatyczna regulacja ciśnienia materiału lakierniczego (0 – 7 bar)

- Sterowanie zdalne radiowe

- Tablica do zdalnego sterowania (bez zabezp. p-wybuchowego)

- Tablica do zdalnego sterowania (z zabezp. p-wybuchowym)

- Kompletny zestaw drukarki igłowej

- Kompletny zestaw do komunikacji z automatami do lakierowania

- Urządzenie alarmowe: optyczne i akustyczne

- Urządzenie odciągowe pistoletu natryskowego

2K UniMix II ECO

Korzystne cenowo elektroniczne urządzenie do mieszania i dozowania lakierów 2-komponentowych.

System 2K-UniMix II ECO jest ekonomicznym rozwiązaniem, umożliwiającym użytkownikowi dostęp do elektronicznego dozowania lakierów, bez konieczności pójścia na kompromis jeśli chodzi o precyzję mieszanki oraz łatwość obsługi i serwisu. Przejrzysty panel sensorowy zapewnia wysoki komfort obsługi, dotychczas praktycznie niedostępny w tym przedziale cenowym. Przy jego pomocy wybiera się któreś z doprowadzonych mediów (farb) oraz wprowadza się proporcję mieszania i czas przydatności mieszanki do użytku.

Dziedziny zastosowań

- Lakierowanie/malowanie tworzyw sztucznych, mebli, stolarki okiennej i drzwiowej

- Budowa maszyn, urządzeń, przemysł skórzany

- Poddostawcy dla przemysłu samochodowego, budowa pojazdów użytkowych

- Maszyny budowlane

Cechy

- Obsługa całkowicie za pomocą panelu dotykowego.

- Wszystkie funkcje przejrzyście przedstawione w postaci ikon.

- Widoczne jedynie te obszary robocze i opcje, które są rzeczywiście potrzebne.

- Prosta obsługa, zrozumiała nawet dla laików.

- Cztery funkcje wystarczające do codziennej eksploatacji: wybór komponentów, ustawienie proporcji mieszanki, natrysk i płukanie.

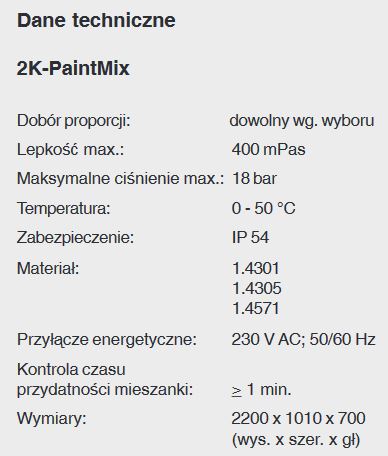

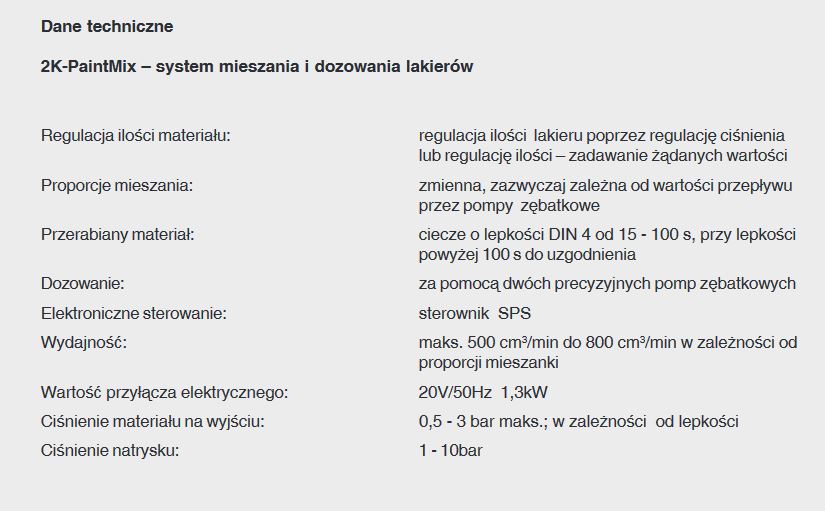

2K-PaintMix

Elektroniczne urządzenie do mieszania i dozowania lakierów wielokomponentowych.

Obszar zastosowania

System dozowania 2K-PaintMix ma zastosowanie przy nanoszeniu wszystkich lakierów, które przed naniesieniem składają się z dwóch komponentów: lakieru zasadniczego (komponent A) oraz utwardzacza (komponent B) a następnie ulegają zmieszaniu w określonych proporcjach i w końcu ulegają reakcji chemicznej.

Typowe zastosowanie

- drewno lub elementy z tworzywa sztucznego,

- maszyny wielkogabarytowe, kontenery, przemysł lotniczy, urządzenia chemiczne,

- wszędzie tam, gdzie wymagana jest odporność na działanie i obciążenia mechaniczne, chemiczne, klimatyczne,

- w celu zapewnienia wysokiej jakości powłoki lakierniczej, jednocześnie przy zachowaniu dużej elastyczności,

- do nakładania lakierów z małą zawartością środków rozpuszczalnikowych,

- w przypadku zastosowania szybko utwardzających się lakierów w temperaturze pokojowej, w procesach gdzie wymaga się dużej powierzchniowej odporności powłoki lakierniczej między składowaniem a dalszą obróbką.

Bezpieczeństwo aplikacji i produkcji.

Komponenty A i B są nieustannie dozowane poprzez układ pomp zębatkowych. Faktyczny stan ich przepływu jest na bieżąco kontrolowany i wyświetlany na monitorze ekranu. Za pomocą pulpitu obsługi wybrane parametry przepływu są non stop elektronicznie nadzorowane i w razie potrzeby korygowane. Błędy w proporcjach komponentów i ich zmieszaniu są tym samym automatycznie eliminowane. Ten elektroniczny system nadzoru kontroluje również czas przydatności do zużycia wcześniej wymieszanego materiału. Po upływie tego czasu system włącza automatycznie płukanie. W trakcie płukania system dozuje tylko tyle środka do płukania, ile jest to konieczne do oczyszczenia urządzenia lakierującego. Dzięki temu zużycie środków płuczących jest na bardzo niskim poziomie, a czas czyszczenia znacznie skrócony. Utwardzenie się materiału lakierniczego a poprzez to zniszczenie urządzenia lakierującego jest tym samym niemożliwe. Dodatkowym zabezpieczeniem jest samoczynna kalibracja pomp zębatkowych w czasie funkcji litrażowania.

Zastosowanie przy aplikacji ręcznej, z opcjami:

- zewnętrzny pulpit sterowniczy do wyboru kolorów z kabiny lakierniczej

- podłączenie jednego lub dwóch ręcznych pistoletów natryskowych

- podłączenie do przyrządu spustowego dla pistoletów w celu uruchomienia automatycznego płukania i przygotowania lakieru

- wykonanie części dozującej w wersji EX

Cechy

- System 2K-PaintMix miesza komponenty mieszanki na żądanie

- wykluczenie błędu w proporcjach mieszanki

- niskie koszty materiału i recyklingu

- wyjątkowo krótki czas zmiany koloru lakieru wpływa na niskie koszty produkcji

- niskie zużycie rozpuszczalników wpływa na ich niską emisję, niskie koszty materiału i recyklingu

- niezawodność pracy poprzez proste oprogramowanie i obsługę

- elastyczny system rozbudowy systemu o kolejne elementy umożliwia łatwe poszerzenie palety kolorów lakierów podstawowych oraz utwardzaczy

Przyjazny w obsłudze

Obsługa funkcji systemu 2K-PaintMix jest możliwa bezpośrednio z kabiny lakierniczej poprzez pulpit sterowniczy:

- wybór koloru farby

- wybór proporcji zmieszania komponentów

- sterowanie przepływem komponentu A i B

- sterowanie procesem płukania i przygotowania lakieru.

Zastosowanie przy aplikacji automatycznej:

- zadawanie ilości przerabianego materiału za pomocą pulpitu sterowniczego

- przyłącze dla robota

- zadawanie ilości przerabianego materiału za pomocą programu robota

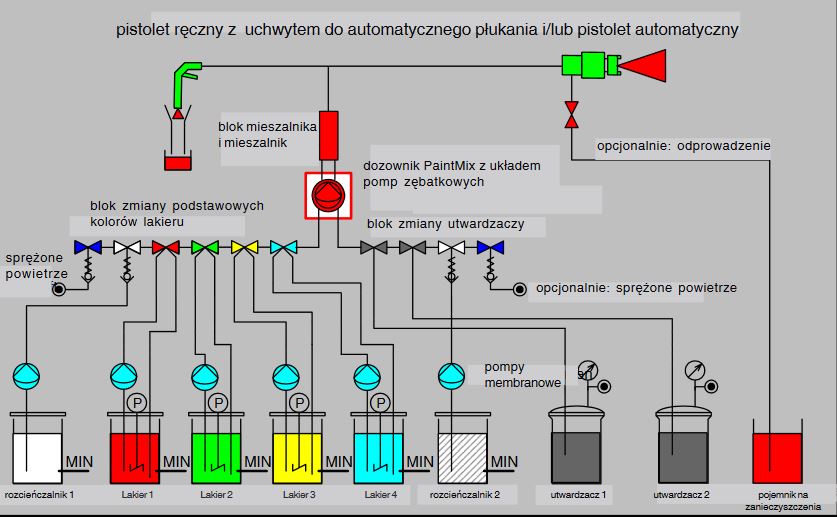

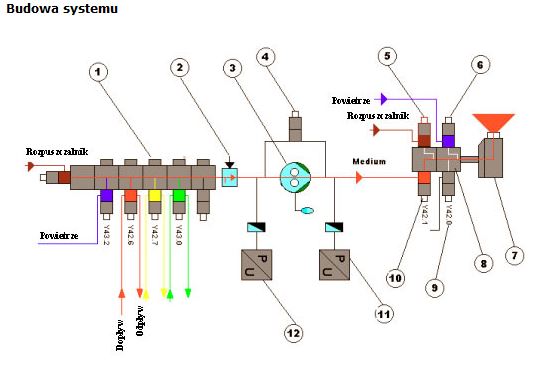

2K-PaintMix schemat budowy

Technika dozowania i mieszania – schemat budowy

Trwały i ekonomiczny

W trosce o ochronę środowiska i redukcję emisji substancji lotnych oraz kosztów coraz częściej materiały 2-komponentowe znajdują zastosowanie w przemyśle. W celu zmieszania lakierów w odpowiednich proporcjach, konieczne są urządzenia, które obydwa te komponenty lakieru precyzyjnie dozują i mieszają.

Firma REITER opracowała odpowiednie dla tych zastosowań urządzenie oraz oprogramowanie umożliwiające elektroniczne dozowanie i mieszanie lakierów. W kompaktowej szafie sterowniczej dla jednej lub kilku jednostek mieszalnikowych zintegrowano następujące systemy obsługi i kontroli parametrów procesu:

- system kontroli ciśnienia na wejściu i wyjściu

- system kontroli stanu poziomu lakieru

- system powiadamiania o błędach – drukarka

- wskaźnik informujący o konieczności dokonania przeglądu technicznego

- czujnik temperatury

- regulator ciśnienia

- system regulacji proporcji komponentów

- system szybkiej zmiany koloru lakieru przy ograniczonym użyciu środków płuczących

- system ustawiania parametrów płukania dla pistoletów ręcznych

- system regulacji dozowania ilości

W celu sprawowania kontroli nad procesem są wyświetlane na ekranie monitora proporcje mieszanych komponentów, jak również ich wartości u wylotu dyszy. Dodatkowo za pomocą opcji elektronicznego protokołowania wewnętrznego lub zewnętrznego można śledzić najmniejsze odchylenia od wcześniej ustawionych parametrów.

Elektroniczne systemy mieszalnikowe firmy REITER

Obecnie wiele dziedzin przemysłu wymaga stosowania lakierów wielokomponentowych,najczęściej 2 lub 3 składnikowych. Takie lakiery są powszechnie stosowane przy lakierowaniu drewna, metalu, jak i tworzyw sztucznych. Mieszanie lakierów możemy przygotowywać za pomocą systemów mechanicznych lub mieszalników elektronicznych. Główną przewagą elektronicznych systemów mieszalnikowych nad mechanicznymi jest redukcja strat lakieru i zużycia środków płuczących oraz zmniejszenie czasu płukania instalacji. Ze względu na czas żywotności mieszanki, nakładanie lakierów wielo-składnikowych stanowi często dość duży problem dla użytkownika. Poza tym jest pracochłonna , chociażby ze względu na konieczność właściwego sporządzania mieszanki lakierniczej i czasochłonna ze względu na konieczność płukania systemu w przypadku zmiany koloru. Tych kłopotów możemy uniknąć stosując elektroniczne systemy mieszalnikowe firmy REITER.

Systemy te mogą mieszać ze sobą składniki :

– dwu-komponentowe ( lakier stały – utwardzacz )

– trzy-komponentowe ( lakier stały – utwardzacz- rozcieńczalnik )

ustalając przy tym lepkość i możliwość zapamiętywania receptury mieszanki.

W przypadku zmiany lakieru, płukanie następuje na odcinku: mieszalnik- pistolet natryskowy.

Do głównych zalet elektronicznych systemów mieszalnikowych należą:

– kontrola żywotności mieszanki

– kontrola jakości mieszanki

– minimalizacja strat lakieru

– szybka zmiana lakieru

– redukcja zużycia środków płuczących

Na rynku są dostępne obecnie trzy typy mieszalników firmy REITER:

– 2K-UniMix II ECO – do kontrolowania 5 składników

– 2K-UniMix II – do kontrolowania 8 składników ( w opcji 16/24/32)

– 2K-PaintMix – do farb wielo-składnikowych

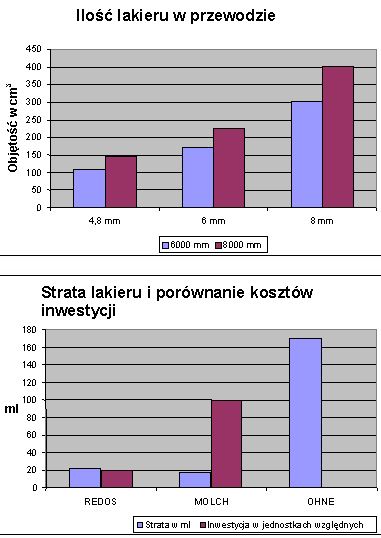

Odzysk lakieru za pomocą techniki dozowania REDOS

Technika dozowania REDOS – Reiter z odzyskiem materiału

W wielu dziedzinach przemysłowego lakierowania na mokro znacząco zwiększa się liczba odcieni kolorów wymaganych przez konsumentów. Zwłaszcza w przemyśle samochodowym i u jego kooperantów liczba odcieni barw, stosowanych w linii lakierniczej, stwarza konieczność zastosowania automatycznej techniki zmiany lakierów. Oprócz tego występuje dążenie, aby ze względów ekologicznych i ekonomicznych, zminimalizować straty lub zużycie lakieru i środków do płukania linii. Do dokładnego dozowania materiałów stosuje się precyzyjne pompy zębate. Media są przy tym zwykle doprowadzane do pompy zębatej systemem przewodów i dalej są kierowane również przewodem do aplikatora.

Zmiana lakieru jest połączona z usunięciem materiału znajdującego się w przewodach przed i za pompą.

W celu uniknięcia strat materiałowych w technice lakierniczej opracowano szereg systemów. Stosowany w nich czyszczak 1) ze stacją odbiorczą i nadawczą, jest przetłaczany pomiędzy aplikatorem i pompą zębatą, za pomocą środka używanego do płukania, a materiał odprowadzany jest przez otwarty przewód obejściowy z powrotem do przewodu zasilającego. W tych systemach konieczne jest stosowanie dodatkowego urządzenia pomiędzy zespołem zmiany mediów i pompą zębatą, aby zapewnić zawracanie materiału do obiegu.

W systemie dozowania firmy Reiter z reguły nie jest potrzebny żaden dodatkowy sprzęt. Zadanie przetłaczania materiału znajdującego się pomiędzy zespołem zmiany materiału i aplikatorem z powrotem do przewodu zasilającego jest wykonywane przez zmianę kierunku obrotów pompy dozującej. Dodatkowo słup materiału jest poddawany naciskowi sprężonego powietrza albo rozpuszczalnika. Po procesie odzysku materiału następuje skrócony cykl płukania, a proces zmiany koloru lakieru kończy się wprowadzeniem lakieru o nowej barwie. Nie powoduje to wydłużenia czasu potrzebnego normalnie na zmianę kolory lakieru. Zwykle odzyskuje się 75 % lakieru znajdującego się w przewodzie. Dzięki temu czas amortyzacji urządzenia wynosi tylko kilka miesięcy.

Zalety:

- Możliwe jest stosowanie węży lakierniczych o mniejszej średnicy nominalnej i tym samym o mniejszej pojemności.

- Nie jest konieczne używanie czyszczaka.

- Możliwe jest wykorzystanie zalet pompy zębatej.

- Możliwa jest łatwa rozbudowa już działającego urządzenia.

- Nie są konieczne żadne dodatkowe sensory.

Dziedziny zastosowania

- Systemy robotów lakierniczych, urządzenia podnoszące.

- Stanowiska do lakierowania ręcznego.

- Lakiery rozpuszczalnikowe, wodne i podstawowe, utwardzacze.

- Pistolety natryskowe, wysokoobrotowe systemy natryskowe.

Potencjał oszczędności

Możliwe jest zastosowanie węży lakierniczych o mniejszej średnicy nominalnej i tym samym o mniejszej pojemności.

Przez zastosowanie węża lakierniczego o średnicy wewnętrznej 4,8 mm uzyskuje się znaczną oszczędność lakieru w porównaniu z tradycyjnie stosowaną średnicą wewnętrzną, wynoszącą 6 mm albo 8 mm.

• objętość lakieru mniejsza o 36 % w porównaniu ze średnicą 6 mm

• objętość lakieru mniejsza o 64 % w porównaniu ze średnicą 8 mm

Oznacza to, że już w momencie napełniania przewodów potrzebna jest mniejsza ilość lakieru. Mniejsze jest zużycie środka płuczącego, dzięki mniejszej powierzchni. Metoda jest zgłoszona do opatentowania.

1 = Zespół zmiany mediów z dopływem / odpływem z / do rurociągu zasilającego

2 = Regulator ciśnienia wstępnego do regulacji ciśnienia na wejściu pompy

3 = Pompa zębata

4 = Zawór obejściowy do szybkiego płukania

5 = Zawór rozpuszczalnika przy pistolecie

6 = Zawór powietrza przy pistolecie

7 = Pistolet

8 = Blok zaworów za pistoletem

9 = Zawór mediów przewidziany dla 2 składników

10 = Zawór mediów w torze głównym

11 = Czujnik ciśnienia na wyjściu pompy

12 = Czujnik ciśnienia na wejściu pompy

REITER GmbH + Co. KG z Winnenden jest czołowym oferentem innowacyjnej, automatycznej, elektrostatycznej techniki lakierowania i aplikacji w Europie. Posiada spółki – córki w Hiszpanii, Wielkiej Brytanii i Austrii. Naszą silną stroną są systemy dostosowane dokładnie do wysokich wymagań naszych klientów z przemysłu samochodowego, z kręgu kooperantów przemysłu samochodowego oraz z innych dziedzin przemysłu.

Manipulatory

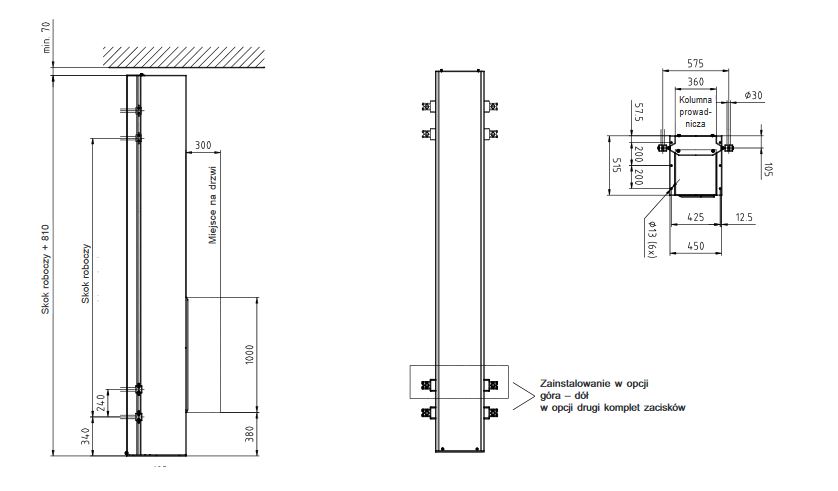

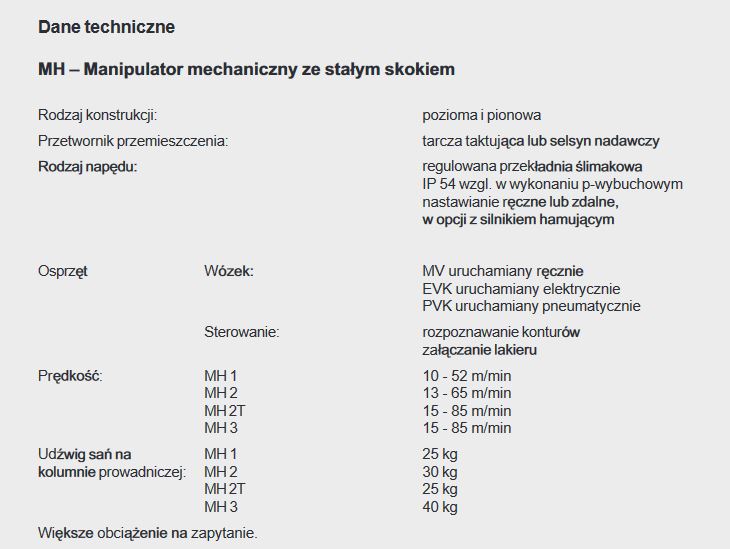

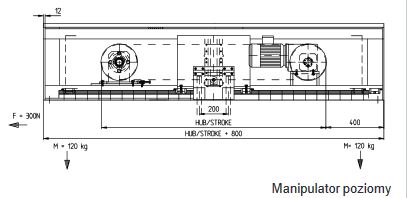

Manipulator machaniczny MH ze stałym skokiem do urządzeń lakierniczych.

Manipulator składa się z kolumny prowadniczej (umożliwia ruch urządzeń do aplikacji lakieru) oraz elektrycznego silnika przekładniowego.

Sanie przesuwne, do których są zamocowane pistolety natryskowe, poruszają się precyzyjnie i bez żadnych luzów na szynie przy pomocy rolek bieżnych, które nie wymagają konserwacji. Ruch sań przejmuje sworzeń kulisowy, trwale połączony z jednostajnie krążącym łańcuchem tulejkowym.

Długość skoku jest określana przez odstęp obu kółek łańcucha.

Pracę całego urządzenia zapewnia silnik elektryczny z napędem o regulowanej częstotliwości. Ustawienie prędkości suwu odbywa się za pomocą potencjometru umieszczonego w szafie rozdzielczej.

Aby uniknąć zabrudzenia wnętrza kolumny prowadniczej, do dwóch bocznych szczelin dołączone są klinowe osłony z tworzywa sztucznego. Za podstawę manipulatora może służyć występujący w opcji wózek na rolkach, pozwalający łatwo ustawić kolumnę w odpowiednim miejscu, a następnie mechanicznie ją zablokować.

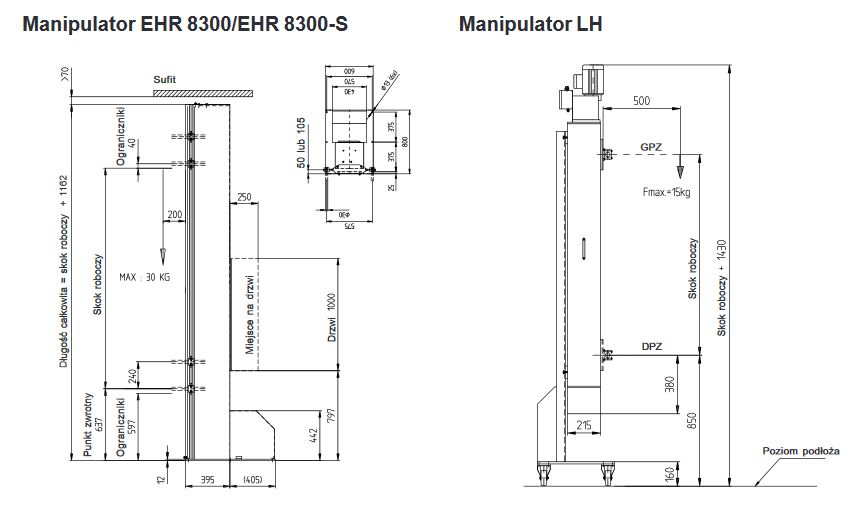

Manipulator elektryczny EHR do pistoletów lakierniczych.

Manipulatory elektryczne do urządzeń lakierniczych (lakierowanie proszkowe i na mokro)

Osprzęt:

- Wózek ruchomy

- 2 lub 3 osie, napędzany elektrycznie lub pneumatycznie

- Wersja podwieszana

- Komplet rolek z blokadą

- Kablowe łańcuchy zabierakowe

- Osie uchylne

- Elementy do mocowania pistoletów

Technika sterowania

Obok odpowiednich rozwiązań mechanicznych, firma Reiter stosuje także do manipulatorów perfekcyjną technikę sterowania, zorientowaną na wykonanie określonych zadań lakierniczych. Już w wersji standardowej układ sterujący zapewnia niezbędną dokładność powtarzania skoku urządzeń aplikujących lakier, także przy zróżnicowanych obciążeniach i prędkościach. Dostępne jest tu całe spektrum możliwości: od prostego sterowania „stand-alone” (od – do) dla punktów zwrotnych i regulowania prędkości posuwu sań, aż do swobodnego programowania, które umożliwia skorelowanie prędkości i drogi posuwu z geometrią lakierowanych elementów.

Dodatkowe pakiety sterowania obejmują: integrację lub komunikację z urządzeniami nanoszącymi lakier (np. pistolety natryskowe), powiązanie wózków ruchomych i dodatkowych osi, zarządzanie techniką ruchu. Oprócz standardowych rozwiązań, w naszym dziale automatyzacji realizowane są najnowsze projekty w dziedzinie sterowania techniką aplikacyjną i techniką przemieszczania, pozwalające na kontrolowanie wysokości, głębokości oraz odstępów przy lakierowaniu przedmiotów o zróżnicowanych kształtach i gabarytach.

Cechy

- Stabilna i odporna konstrukcja spawana kolumny prowadniczej, bez drgań własnych

- Równomierny i pozbawiony szarpnięć ruch przesuwny, poprzez 12 rolek prowadzących przy saniach (GPZ/DPZ na rys. oznacza: górny/dolny punkt zwrotny)

- Napęd przy pomocy przekładni ślimakowej nie wymagającej konserwacji, silnik indukcyjny trójfazowy

- Krańcowy wyłącznik bezpieczeństwa dół/góra z buforowanymi ogranicznikami ruchu

- Osłony chroniące przed zabrudzeniem

- Całość konstrukcji przyjazna w użytkowaniu i wymagająca minimum konserwacji

- Specjalne długości kolumny prowadniczej – do 6 m.

- Wersje w wykonaniu przeciwwybuchowym

- Elektryczne statywy – przydatne w ustalaniu pozycji

- Manipulatory poziome

Roboty lakiernicze i wyposażenie

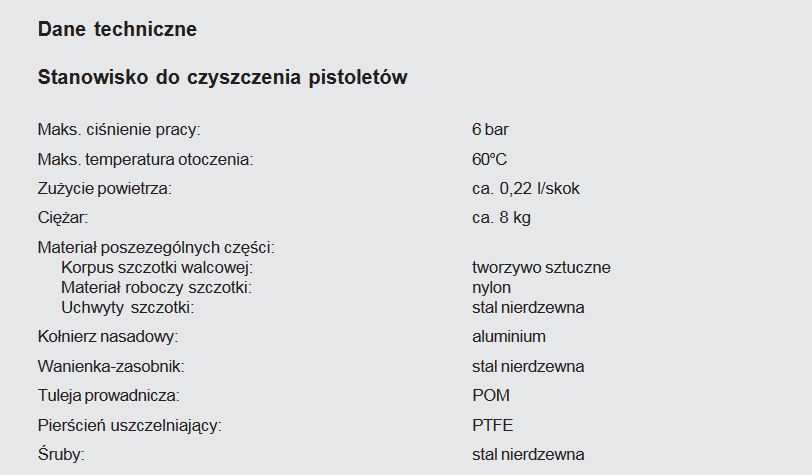

Stanowisko do czyszczenia pistoletów w liniach automatycznych

Stanowisko to służy do automatycznego czyszczenia osłon pistoletów natryskowych, którymi operują roboty lakiernicze. Jest napędzane pneumatycznie, a sterowanie odbywa się za pomocą zaworu elektromagnetycznego. W wersji podstawowej, urządzenie przeznaczone jest do pracy w strefie nie zagrożonej wybuchem, natomiast do zastosowań w strefie wrażliwej przewidziano wersję z przeciwwybuchową cewką elektromagnesu. Urządzenie składa się głównie z pneumatycznie napędzanej szczotki walcowej, umieszczonej w zasobniku. Podwyższona pokrywa zapobiega nadmiernemu gromadzeniu się i wylewaniu rozpuszczalników. Osłony pistoletów natryskowych czyszczone są z każdej strony poprzez ich automatyczne przesuwanie wzdłuż osi szczotki przy jednoczesnym – oscylującym w granicach 180° – ruchu wychylnym szczotki.

Stanowisko to służy do automatycznego czyszczenia osłon pistoletów natryskowych, którymi operują roboty lakiernicze. Jest napędzane pneumatycznie, a sterowanie odbywa się za pomocą zaworu elektromagnetycznego. W wersji podstawowej, urządzenie przeznaczone jest do pracy w strefie nie zagrożonej wybuchem, natomiast do zastosowań w strefie wrażliwej przewidziano wersję z przeciwwybuchową cewką elektromagnesu. Urządzenie składa się głównie z pneumatycznie napędzanej szczotki walcowej, umieszczonej w zasobniku. Podwyższona pokrywa zapobiega nadmiernemu gromadzeniu się i wylewaniu rozpuszczalników. Osłony pistoletów natryskowych czyszczone są z każdej strony poprzez ich automatyczne przesuwanie wzdłuż osi szczotki przy jednoczesnym – oscylującym w granicach 180° – ruchu wychylnym szczotki.

Cechy

- Obudowa w całości ze stali nierdzewnej, o gładkiej powierzchni

- Szczotka z szorstkiego nylonu, z możliwością szybkiej wymiany

- Dynamiczny i bezpieczny napęd pneumatyczny

- Kulowy zawór spustowy

- Przystosowanie do pracy w strefie zagrożonej wybuchem

Funkcje

- Robot przekazuje sygnał inicjujący ruch obrotowy szczotki

- Szczotka jest nawilżana

- Robot przesuwa pistolet lakierniczy nad szczotką

- Czas czyszczenia pistoletu: 5 sekund

Opcje/Wesje specjalne

- Stabilny stojak

- Wersja do zamontowania na ścianę

- Wydmuch na zewnętrzne powierzchnie osłony pistoletu

- Wersja z wbudowanym zasobnikiem na środek czyszczący i pompą cyrkulacyjną – pozwala utrzymać stały poziom środka i zmniejsza zabrudzenie

- Wersja z pneumatycznie sterowaną pokrywą – przeciw ulatnianiu się środków czyszczących, zachowująca czystość szczotek, z kontrolą położenia krańcowego.

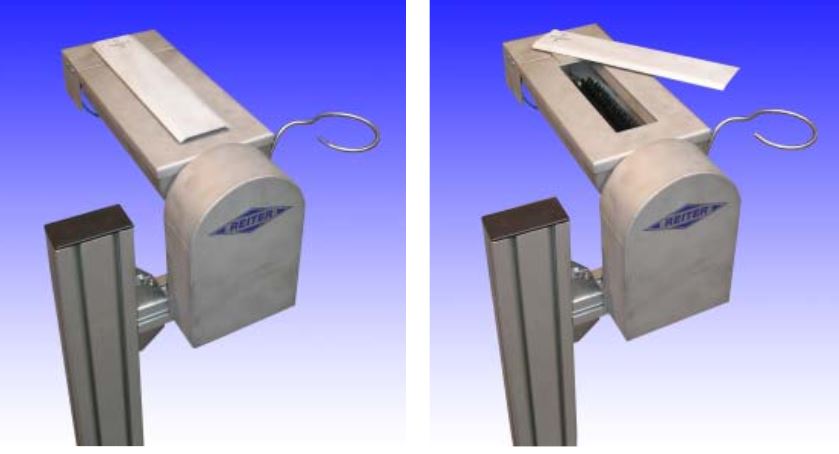

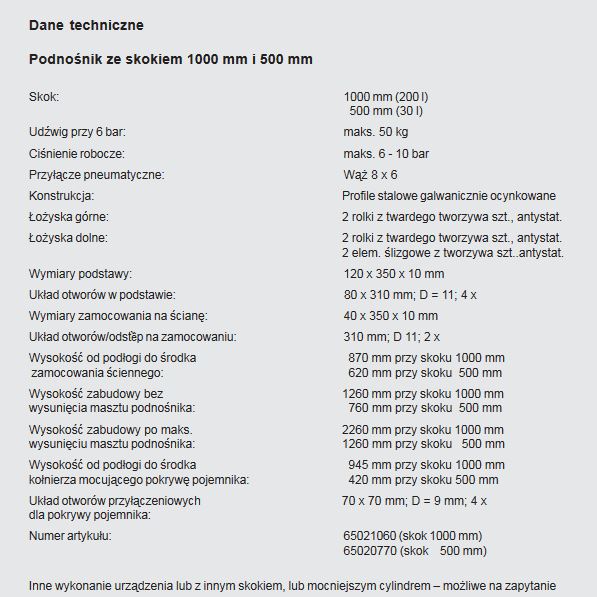

Pneumatyczny podnośnik do pokryw pojemników lakierniczych

Podnośnik ze skokiem 1000 mm i 500 mm

Podnośnik na płycie izolowanej z kontrolą stanu minimum

Podnośnik ze specjalnym oprzyrządowaniem, z zaworem dla mieszadła pneumatycznego, do zamocowania na ścianie

Jednostka podnośnikowa.

Jest to stabilna spawana konstrukcja, do zamocowania na ścianie lub podłodze, z uchwytami do pokryw pojemników z farbą. Teleskopowy stelaż umożliwiający ruch pionowy jest napędzany pneumatycznie i sterowany 5/3-drożnym zaworem z dźwignia ręczną.

Pozycjonowanie środkowe (pozycja zerowa) umożliwia po zwolnieniu dźwigni natychmiastowe zatrzymanie posuwu podnośnika w dowolnej pozycji.

Opcje

- Mocniejsze cylindry

- Inny skok

- Pokrywa pojemnika z otworami

REDOS – technika ultraoszczędnego dozowania lakieru

Roboty lakiernicze

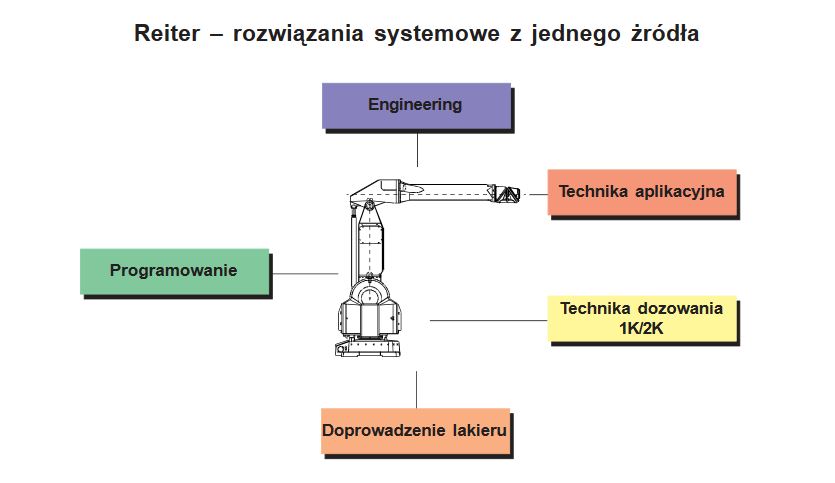

Rozwiązania systemowe firmy Reiter

Aby sprostać obecnym wymogom efektywności i utrzymania stałej jakości produkcji, coraz więcej firm wykorzystuje roboty lakiernicze. Firma Reiter współpracuje od lat ze wszystkimi czołowymi roducentami robotów, takimi jak ABB, Fanuc Stäubli lub Motoman. Dzięki temu potrafimy dobrać automat optymalnie dopasowany do potrzeb klienta. Jednak robot jako maszyna przekształca się w robot lakierniczy dopiero po zintegrowaniu go z techniką aplikacyjną „made in Reiter”, opartą na przemyślanych w każdym szczególe i sprawdzonych w praktyce rozwiązaniach, zapewniających najwyższą dyspozycyjność linii oraz niezawodność i jakość procesu lakierowania. Uzupełnieniem naszej oferty jest: montaż, uruchomienie, wdrożenie techniczne oraz zaprogramowanie robotów.

Technika aplikacyjna dla robotów firmy Reiter

- Systemy wysokociśnieniowe

- Systemy niskociśnieniowe – w oparciu o natrysk pneumatyczny

- Wysokoobrotowe pistolety natryskowe – Center Bell

Technika dozowania dla robotów firmy Reiter

- 1-komponentowe systemy ciśnieniowe

- 1-komponentowe systemy dozujące z zastosowaniem pomp zębatych

- 2- lub 3-komponentowe systemy dozujące PaintMix

- 2- lub 3-komponentowe systemy dozujące UniMix

Technika dozowania REDOS

- Automatyczne dozowanie połączone z odzyskiem lakieru z przewodów zasilających

Technika sterowania dla robotów firmy Reiter

- Sterowanie pojedyncze

- Stacje określania zadań– programowanie typu i koloru

- Sprzężenie kilku robotów

- Systemy pełnej wizualizacji i sterowania dla automatycznych linii lakierniczych

Usługi świadczone przez firmę Reiter w tym zakresie

- Wybór odpowiedniego typu robota i wyznaczenie zakresu działań

- Montaż, uruchomienie

- Rozbudowa układu mocowań/podwieszeń

- Zaprogramowanie

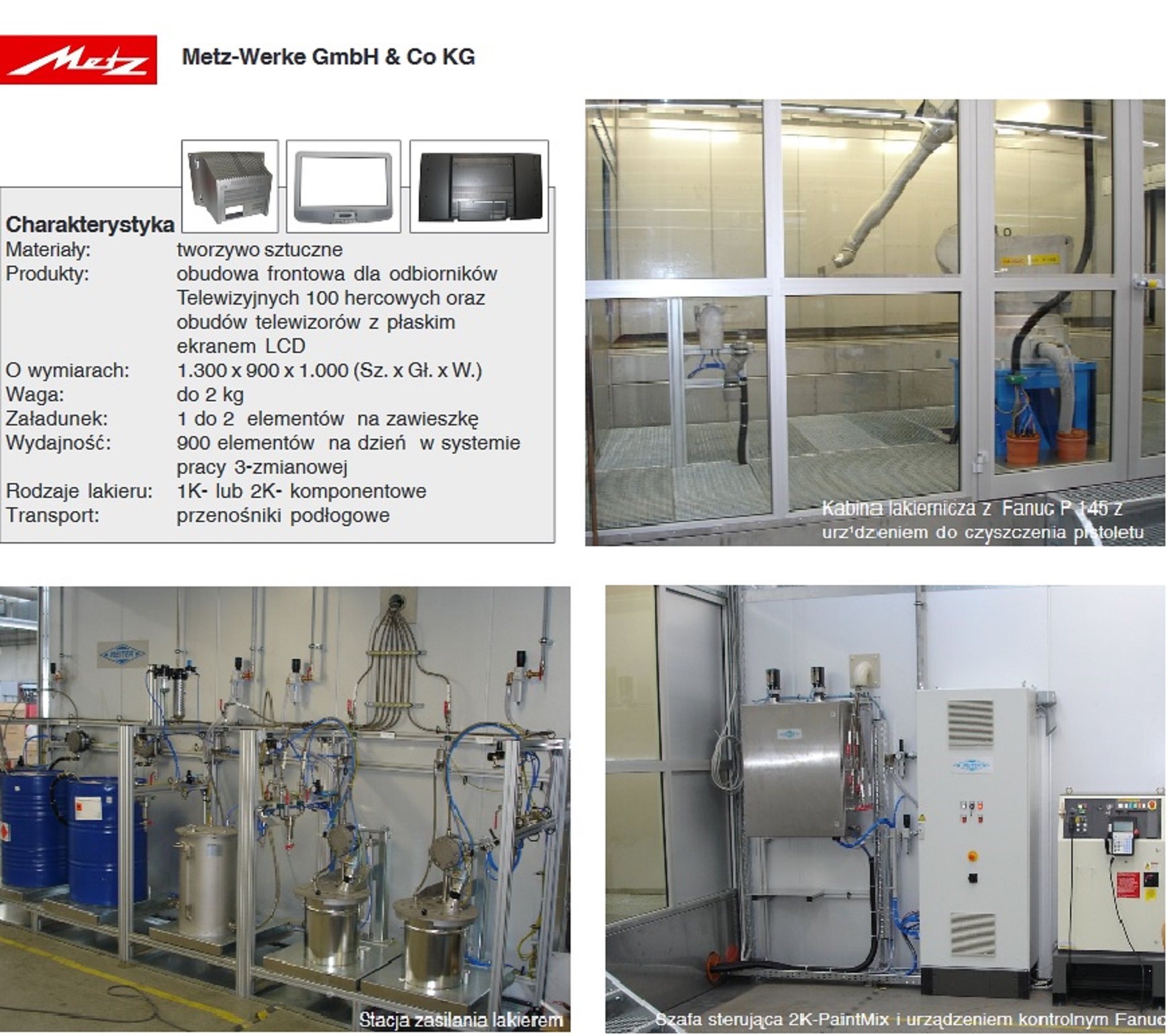

Linia lakiernicza do lakierowania tworzyw sztucznych za pomocą robota

Linia lakiernicza z zastosowaniem robota do lakierowania obudów odbiorników telewizyjnych z tworzyw sztucznych oraz części zamiennych i akcesoriów samochodowych

Zastosowane rozwiązania techniczne/wymagania

- Robot Fanuc P145 z Hollow-Wrist do lakieru nawierzchniowego.

- Aplikacja z automatycznym pistoletem niskociśnieniowym AGMD, z uchwytem do Hollow-Wrist, płytą adapteru do szybkiej zmiany lakieru, zewnętrznym sterowaniem głównej iglicy pistoletu oraz osobno ustawianym powietrzem osłonowym i rozpylającym.

- Stacja czyszczenia pistoletu AGMD.

- Elektroniczne dozowanie lakierów 2-komponentowych poprzez PaintMix z automatyczną zmianą farby. Zmiana farby w ciągu w 1,5 minuty.

- Zasilanie w lakier podstawowy w obiegu cyrkulacyjnym dla lakierów wodnych z 30 – litrowych pojemników, pompa o podwójnej membranie, kontrola ciśnienia lakieru na wejściu i wyjściu oraz układem filtrującym.

- Zasilanie w wodny środek płuczący z 200l standardowych pojemników, pompą o podwójnej membranie, kontrola stanu minimum i układ filtrujący.

- Mieszalnik do lakieru na pojemniki 30l z pneumatycznym podnośnikiem pokrywy i mieszadłem.

- Zaopatrzenie w rozpuszczalnik z pojemników 200l, pompa o podwójnej membranie, kontrola stanu minimum, i układ filtrujący.

- Zaopatrzenie w utwardzacz z 60l pojemników ciśnieniowych, pompa o podwójnej membranie, kontrola stanu minimum, układ osuszania powierza poprzez żel silikatowy, regulator ciśnienia i układ filtrów.

- Sterowanie systemem z wizualizacją poprzez komputer PC i oprogramowaniem firmy PROCON-WIN Software.

Uchwyt do pistoletu 2K-AGMD dla robota Hollow-Wrist ze zintegrowanym mieszalnikiem statycznym

Obszar stosowania

System lakierniczy 2K-AGMD nadaje się do wszystkich lakierów, które przed zużyciem składają się z dwóch osobnych komponentów, lakieru podstawowego A i utwardzacza B. Komponenty te są mieszane ze sobą zgodnie z wcześniej zadanymi proporcjami a następnie ulegają reakcji chemicznej. System ten nadaje się również do malowania lakierami jedno-komponentowymi, wtedy mieszalnik statyczny nie jest potrzebny.

Obszar typowego zastosowania

- Elementy z drewna lub sztucznego tworzywa,

- maszyny, urządzenia o dużych gabarytach, kontenery, przemysł lotniczy, przemysł chemiczny.

- Stosuje się wszędzie tam, gdzie wymagana jest odporność na działanie i obciążenia mechaniczne, chemiczne, klimatyczne,

- w celu zapewnienia wysokiej jakości powłoki lakierniczej, jednocześnie przy zachowaniu dużej elastyczności,

- do nakładania lakierów z małą zawartością środków rozpuszczalnikowych,

- w przypadku zastosowania szybko utwardzających się lakierów w temperaturze pokojowej, w procesach gdzie wymaga się dużej odporności powłoki lakierniczej między składowaniem a dalszą obróbką.

Bezpieczeństwo aplikacji

Komponenty A i B są mieszane zaraz przed zaworem lakierniczym w mieszalniku schowanym w uchwycie. System miesza na bieżąco lakier w małych ilościach – dlatego podczas płukania straty lakieru prawie nie występują. Mieszanka lakiernicza ma bardzo wysoką jakość, ponieważ brak długich przewodów lakierniczych pomiędzy mieszalnikiem a pistoletem.

Właściwości

- Pistolet w systemie 2K-AGMD z zastosowaniem robota z Hollow-Wrist z zintegrowanym mieszalnikiem statycznym – miesza materiał tylko w momencie jego bezpośredniego zużycia.

- W połączeniu z elektronicznym mieszalnikiem 2K błędy w procesie mieszania są wykluczone.

- Poprzez precyzyjne wykorzystanie materiału nie ma strat z tytułu odpadów.

- Ekstremalnie krótki czas lakierowania obniża koszty produkcji.

- Minimalne zużycie środków rozpuszczalnikowych i lakieru obniża wartości emisji, redukuje straty i koszty utylizacji.

- Zastosowanie do lakierów o krótkim czasie żywotności mieszanki.

Przyjazny dla użytkownika

- Powietrze rozpylające i osłonowe niezależnie regulowane

- Krótki i nastawny cykl zmiany lakieru i płukania.

- Osobne zawory dla lakieru podstawowego i utwardzacza.

- Ekstremalnie krótki czas przygotowania mieszanki lakieru.

- Prosta i szybka w obsłudze wymiana modułu pistoletu.

- Sterowanie modułem pistoletu i zaworami farby w uchwycie poprzez sterowanie robotem.

Jak lakieruje się okna w szwajcarskiej firmie FENSTER BÜNTER AG. Lakierowanie za pomocą robota

Rowinco - automatyczne lakierowanie okien i drzwi za pomocą robota. Szybko i dokładnie