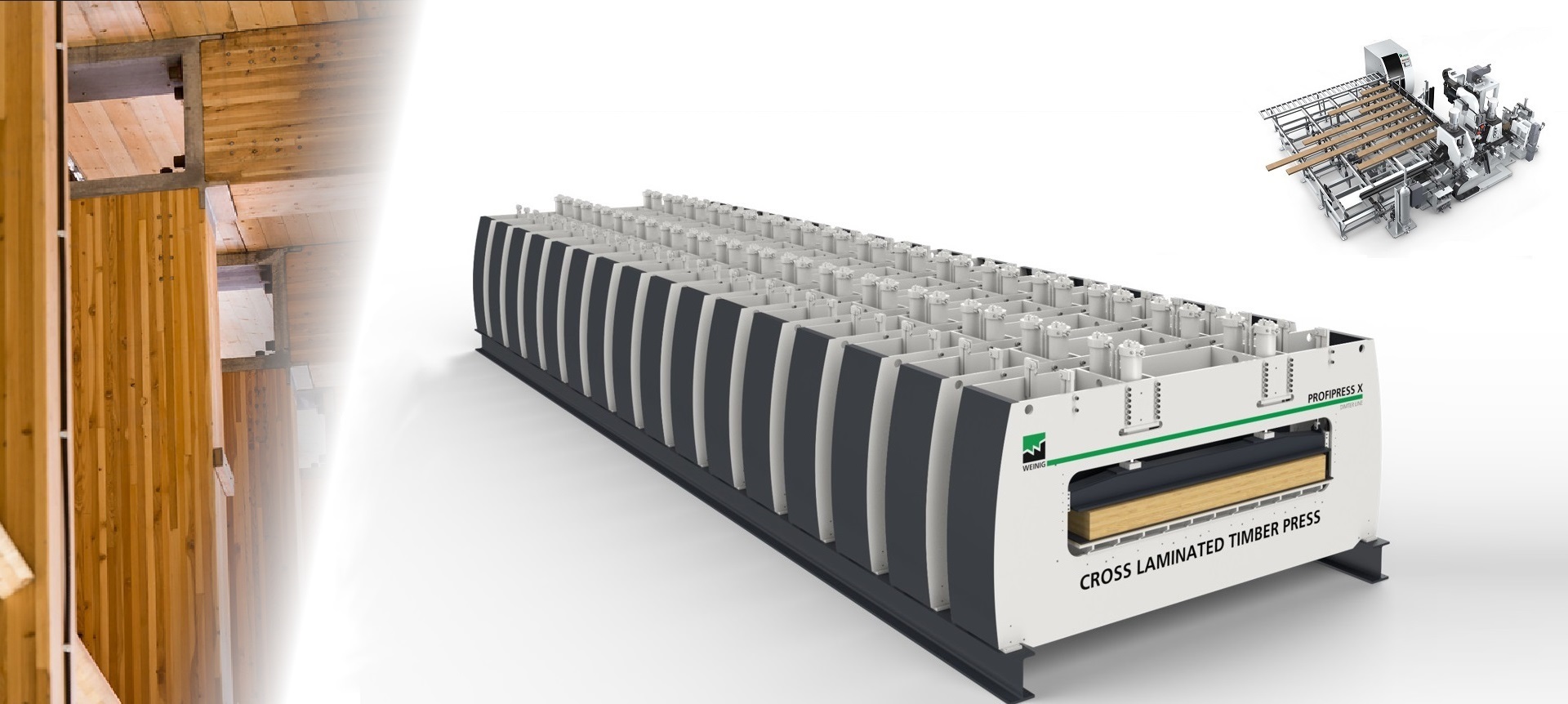

Domy budowane z drewna z roku na rok stają się coraz bardziej popularne. Proces ten zachodzi nie tylko za granicą, gdzie od lat buduje się z tego szlachetnego surowca ale i w Polsce, gdzie powoli udaje się wyprzeć przekonanie ludzi, że solidny dom może być tylko i wyłącznie murowany. Jak pokazują przykłady z życia wzięte z drewna można wybudować nie tylko 1-2 kondygnacyjne domki jednorodzinne ale i wielopiętrowe drapacze chmur. Odpowiednio zabezpieczone i wyselekcjonowane drewno daje równie dobrą, a nawet lepszą (biorąc pod uwagę masę) wytrzymałość niż stal czy beton. Pomimo przekonania, że jest mało odporne na ogień, budynki drewniane są o wiele bezpieczniejsze w wypadku pożaru aniżeli stal, która szybko się topi, traci swoją trwałość i zapada, podczas gdy grube drewniane belki długo będą się palić zanim stracą swoją nośność.

Poza trwałością drewno jest o wiele łatwiejsze w transporcie (ze względu na masę) i można z niego budować bardzo szybko składając prefabrykowane elementy, bez względu na pogodę (czego nie można powiedzieć o betonie).

Zaletą jest także energooszczędność domów postawionych z drewna (mowa tu już o całkowicie drewnianej konstrukcji, nie tylko szkielecie) ponieważ drewno samo w sobie ma właściwości termoizolacyjne, czego brakuje innym materiałom budowlanym wykorzystywanym do stawiania ścian.

W przeciwieństwie do domów o konstrukcjach ze stali, cementu i cegieł przy wytworzeniu materiału budowlanego z drewna emisja CO2 jest znacznie niższa lub wręcz ujemna. Drzewa rosnąc pochłaniają CO2 z powietrza, zamieniając go w swój pień i inne elementy. Po ścięciu i poddaniu odpowiedniej obróbce proces rozkładu drewna jest znacznie spowolniony dzięki czemu związany dwutlenek węgla nie uwalnia się ponownie do atmosfery. Oczywiście aby nazwać taki proces w pełni ekologicznym drewno musiałoby zostać pozyskane z lasu prowadzonego w sposób zrównoważony a proces transportu i obróbki musiałby być możliwie zero-emisyjny, niemniej jednak daje to szanse na znacznie mniejszą emisję niż proces wytwarzania innych surowców budowlanych, który jest znacznie bardziej energochłonny.

Skoro ustaliliśmy już jak wiele zalet ma budowanie z drewna przyjrzyjmy się jakie produkty może przemysłowi budowlanemu zaoferować przemysł drzewny i jak w tym pomóc może KADIMEX wraz ze swoimi dostawcami. Nie sposób wymienić wszystkie rodzaje drewna konstrukcyjnego, dlatego skupimy się na najpopularniejszych jego rodzajach.

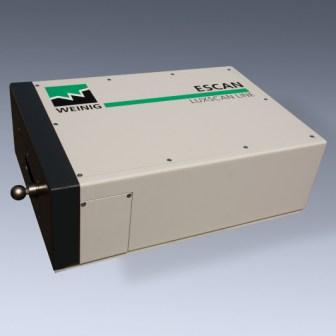

Najprostsze są oczywiście belki z drewna litego. Nie wymagają specjalistycznych maszyn do łączenia czy to na długość, czy na grubość. Po pozyskaniu tarcicy, odcięciu oflisów i wyszuszeniu drewno się segreguje, odsortowując elementy nadające się do wykorzystania jako belki konstrukcyjne. Do sprawdzenia wytrzymałości takich belek wykorzystuje się urządzenia typu E-Scan produkcji firmy LUXSCAN badające jaką klasę wytrzymałości reprezentuje dany element.

| EScan urządzenie kontrolne do drewna konstrukcyjnego służy do określenia wytrzymałości zgodnie z normą EN-14081. Na podstawie obliczeń dynamicznego modułu E (MOEdyn, long) i gęstości (ρ) EScan określana jest klasa wytrzymałości deski. Młotek wprowadza deskę leżącą na przenośniku poprzecznym w drgania, których pomiar dokonywany jest interferometrem laserowym. Gęstość (ρ) obliczana jest z ciężaru oraz pomiaru wymiarów. Wytrzymałość na zginanie zostaje wyliczona z modeli statystycznych. Jest to sprawdzona metoda dostarczająca stałych wyników do obliczania wytrzymałości mechanicznej- klas wytrzymałości deski.

Stosowanie EScanu umożliwia produkcję certyfikowanych produktów budowlanych. |

|

Zaletą belek z drewna litego jest to, że jedyna maszyna potrzebana do ich produkcji (poza tartakiem i suszarnią) to strugarka + ewentualnie optymalizerka, żeby przycinać na długość. Wadą jest jednak duża odpoadowość takiej produkcji. Nie każda deska nadaje się do tego aby stać się elementem konstrukcyjnym. Przy drewnie o gorszej jakości bardzo duża część naszej produkcji szłaby do wykorzystania w innych gałęziach przemysłu drzewnego, gdzie nie jest wymagana aż taka wytrzymałość. Tym trudniejsze zadanie im dłuższe elementy chcemy pozyskać.

Właśnie dlatego wprowadzono produkty takie jak KVH (niem. Keilgezinktesvollholz) czyli drewno lite klejone na długość za pomocą połączeń wieloklinowych. Zaletą takiego rozwiązania jest możliwość uzyskania drewna konstrukcyjnego nawet z materiału o gorszej jakości. Wady są znakowane przez certyfikowanych brakarzy lub rzadziej wykrywane przez skaner do drewna a następnie wycinane na optymalizerkach. Elementy dobrej jakości idą dalej do specjalnych łączarek do długiego drewna, o dużych przekrojach gdzie są frezowane, nakładany jest klej i sprasowywane. Po tej operacji gotowe długie belki klejone na wieloklin transportowane są systemem przenośników do strugarki. Do długości przenośników dobierany jest klej, który odpowiednio szybko utwardza się, tak, iż po przejechaniu przenośnikami elementy gotowe są do strugania. Po struganiu na gładko lub ewentualnie z fazami belki są gotowe do przewiezienia na budowę lub wykorzystania w produkcji bardziej skomplikowanych elementów konstrukcyjnych jak np. BSH lub CLT.

BSH – jest są to belki klejone na długość sklejone na grubość w celu uzyskania większego przekroju, mającego wyższą nośność. Bardzo często zauważyć je można na halach sportowych i basenach gdzie chętnie wykorzystywane są przez firmy budowlane, dając poza dużą trwałością wymaganą w obiektach użytku publicznego ciekawe efekty wizualne.

CLT czyli cross laminated timber to drewno klejone warstwowo na krzyż. Pozwala to na stworzenie grubych płyt wykorzystywanych do stawiania ścian i stropów. Klejenie na krzyż dodatkowo poprawia wytrzymałość takiego produktu.

W grupie WEINIG, produkcją łączarek do drewna konstrukcyjnego (jak i do krótkich elementów) zajmuje się firma GRECON. Wieloletnie doświadczenie w tej dziedzinie pozwoliło na opracowanie zróżnicowanych łączarek sprawdzających się przy produkcji KVH oraz półproduktów do produkcji BSH i CLT.

Niewątpliwie najpopularniejszym rozwiązaniem są kompatkowe łączarki typu PowerJoint. W zależności od profilu produkcji klient może dobrać odpowiednią maszynę oferującą wymaganą wydajność i mogącą obrabiać określone przekroje maksymalne. Mniej wydajne maszyny typu PowerJoint 8 i PowerJoint 12 dają możliwość obróbki wyższych przekrojów. Stosowane są głównie przez producentów KVH, gdzie z jednej strony tworzone belki muszą być grubsze niż np. przy BSH gdzie, grubość uzyskuje się przez sklejenie kilku elementów. Z drugiej zaś nie potrzebna jest aż taka wydajność jak przy produkcji BSH czy CLT gdzie aby uzyskać produkt jednakowej długości trzeba skleić wielokrotność tego co przy KVH.

| Maszyna | Maksymalna ilość taktów na minutę | Maksymalny przekrój | Możliwe rodzaje połączeń |

| PowerJoint 8 | 8 | 180 x 300 mm | pionowe |

| PowerJoint 8 H | 8 | 180 x 300 mm | poziome |

| PowerJoint 12 | 12 | 180 x 300 mm | pionowe i poziome |

| PowerJoint 15 | 15 | 80 x 300 mm | pionowe i poziome |

| PowerJoint 18 | 18 | 80 x 300 mm | pionowe i poziome |

Innym rodzajem znajdujących się w ofercie Weiniga łączarek kompaktowych są maszyny CF. Dostępne modele to CF 3,5; CF 5,5 oraz CF 4,5 H. Ze względu na niewielką wydajność (od 3,5 do 5,5 taktów na minutę) nie są one już raczej zalecane producentom drewna konstrukcyjnego. Wszystkie wykonują połączenia pionowe, poza CF 4,5 wykonującą połączenia poziome.

PowerJoint 8 oraz maszyny z serii CF w jednym miejscu frezują, nakładają klej i prasują elementy. W szybszych łączarkach typu PowerJoint 12 i wyżej, frezowanie, nałożenie kleju i prasowanie rozbite jest na 3 etapy.

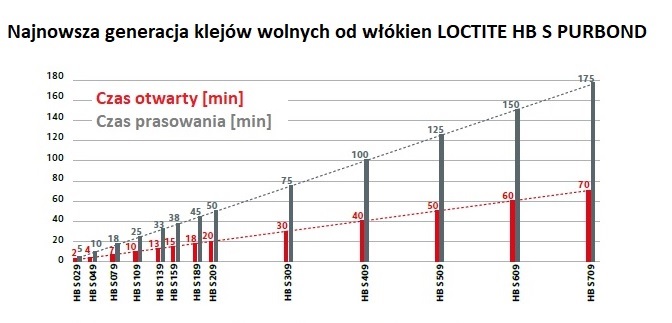

Niezwykle ważnym aspektem jest nałożenie kleju, które we wszystkich naszych maszynach odbywa się bezdotykowo. Od PowerJointa 12 w górę nałożenie kleju jest kontrolowane przez specjalną kamerę. W przypadku PowerJointa 8 i maszyn z serii CF pewność prawidłowego naniesienia zyskujemy poprzez podwójne nałożenie kleju po frezowaniu. Jest to bardzo ważne ponieważ każda firma chcąca produkować certyfikowane drewno konstrukcyjne musi poddawać swój materiał codziennemu badaniu testującemu jakość połączenia. Poza samą maszyną dla uzyskania prawidłowego efektu niebagatelne znaczenie ma używany klej – w przytłaczającej większości przypadków będzie to poliuretan. Do produkcji materiałów budowlanych konieczny jest klej certyfikowany jak np. PURBOND będący w naszej ofercie. Ogromne doświadczenie szwajcarskiego producenta pozwoliło wypuścić całą serię klejów o różnych czasach otwartych i prasowania. Pozwala to dopasować klej do procesu produkcyjnego biorąc pod uwagę czas jaki mija między nałożeniem kleju a prasowaniem oraz długość przenośników miedzy łączarką a strugarką.

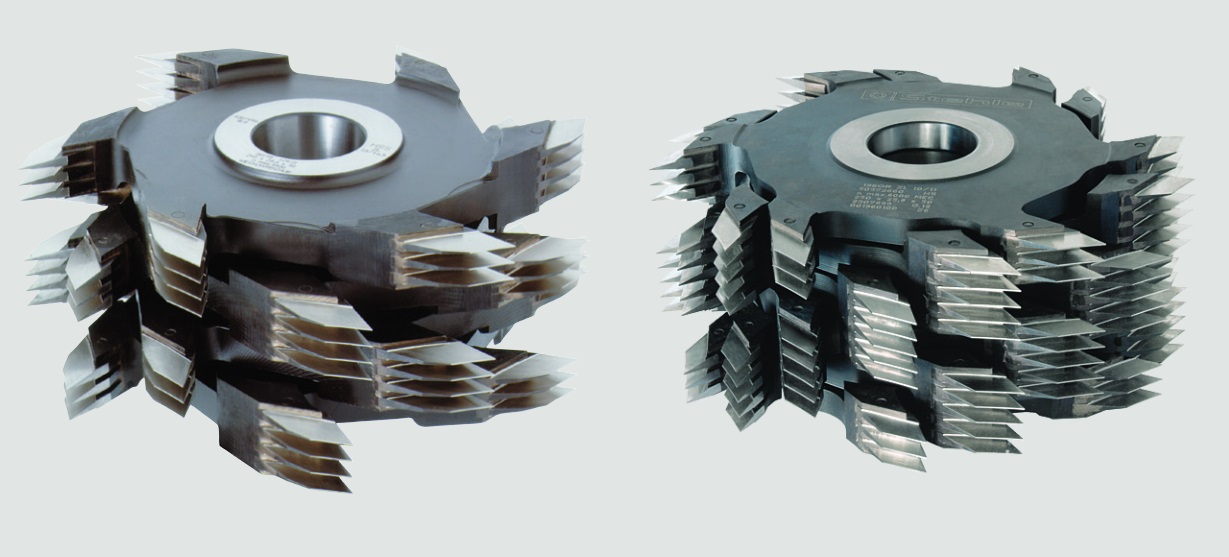

Nawet najlepszy klej nie będzie działać przy źle wykonanym frezowaniu. Frezy wykonujące połączenia wieloklinowe w drewnie konstrukcyjnym muszą być niezwykle dokładne a czas między ostrzeniami musi być jak najdłuższy ponieważ sam proces ostrzenia jest bardziej uciążliwy niż w przypadku frezów do łączenia krótkich elementów – choćby ze względu na ciężar kompletu frezów. Dodatkowo kupno nowego to wyższy koszt ze względu na większe przekroje. Podobnie jak w przypadku klejów, stawiać należy na sprawdzone produkty, takie jak np. frezy STEHLE.

Jako osobną kategorię maszyn do produkcji drewna konstrukcyjnego potraktować można łączarki Ultra TT 2000-4000, Turbo-S 2000-4000 – frezujące materiał w pakietach, dające możliwość zarówno połączeń pionowych jak i poziomych. Oraz HS 2000-6000 i VS 200/300 – pierwsza z nich daje możliwość łączenia w przelocie tylko poziomo, druga tylko pionowo. Działają one na tej samej zasadzie co znana wśród producentów płyt łączarka do drewna krótkiego HS 120.

Po połączeniu elementów na długość albo mamy gotowy produkt KVH albo przekazujemy go do dalszej obróbki klejąc BSH lub CLT.

O ile nasi dostawcy z WEINIGa nie oferują póki co rozwiązań do produkcji BSH, o tyle w przypadku CLT jesteśmy w stanie zaproponować prasę. Co więcej jest to prasa z najwyższej wydajnościowej półki.

CLT można produkować w dwojaki sposób. Albo układana jest luzem warstwa wzdłużna i oddzielnie również luzem warstwa poprzeczna, następnie na wzdłużną nakładany jest klej, warstwa poprzeczna najeżdża na wzdłużną po czym są one sprasowywane. Połączenia klejowe występują wtedy tylko między warstwami, między deskami z jednej warstwy nie ma kleju. Jest to sposób stosowany przy mniej wydajnych prasach próżniowych. Prasy te są w zależności od stopnia mechanizacji w zakładzie ładowane „ręcznie” (belka po belce układana jest warstwa) albo automatycznie za pomocą systemu przenośników.

Alternatywne rozwiązanie, proponowane przez DIMTERa z Grupy WEINIG to system pras. Połączone na wieloklin belki po przycięciu na odpowiednie długości i przestruganiu sortowane są na 2 grupy – wzdłużną i poprzeczną, z których każda idzie do innej prasy ProfiPressC, w obu przypadkach odpowiednio przystosowanej do większych przekrojów. Działają na tej samej zasadzie co PPC do mniejszych przekrojów i długości, jak przedstawiona na filmie.

Po stworzeniu płyt warstwy poprzecznej i wzdłużnej, jadą one do najnowszej prasy z oferty DIMTERa, ProfiPress X. Prasa ta sprasowuje połączone wcześniej w jednowarstwowe płyty elementy, dzięki czemu uzyskujemy płytę CLT. Jest to znacznie większa ale i znacznie bardziej wydajna inwestycja.

|

|

|

Często bezpośrednio po sprasowaniu płyt CLT od razu wycinane są otwory okienne i drzwiowe, dzięki czemu na wyjściu uzyskuje się niemal gotowy prefabrykowany dom, który należy jedynie złożyć w całość na placu budowy. Przykład takiej produkcji widać na filmie poniżej, choć tym wypadku mamy do czynienia z innymi połączeniami niż klejowe.